-

Giỏ hàng của bạn trống!

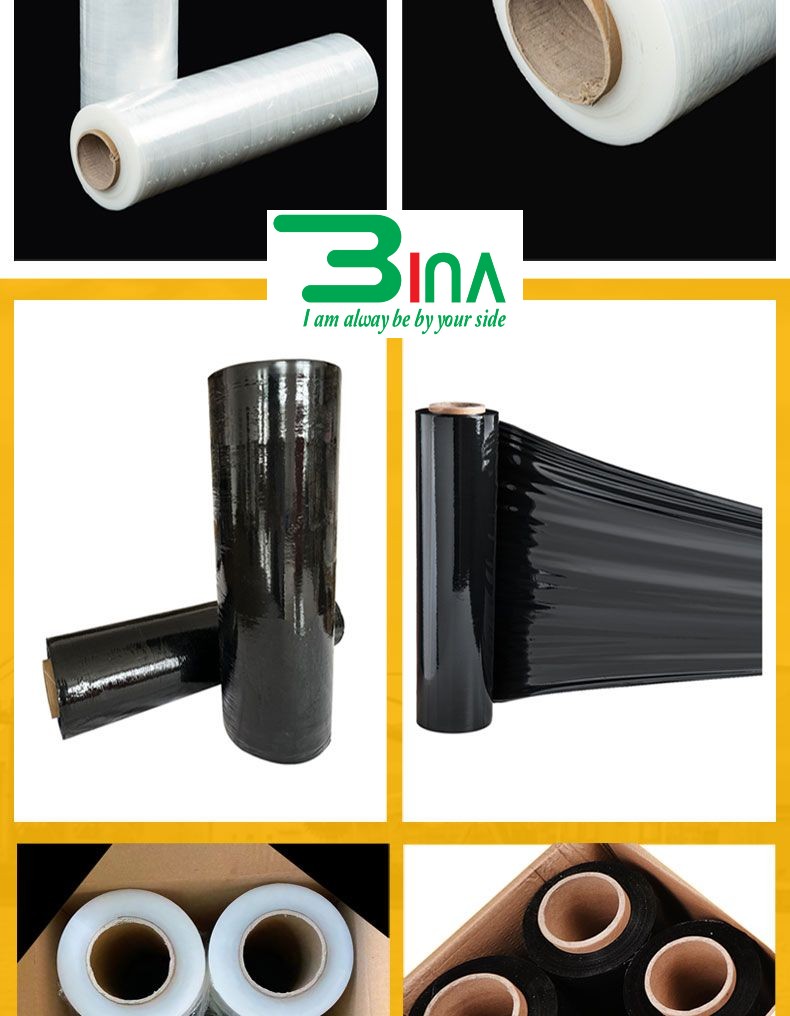

Sản xuất màng PE tại Quảng Ninh

Giá bán : Liên hệ

Sản xuất màng PE tại Quảng Ninh

Màng PE tại Quảng Ninh polyetylen là gì? Màng PE mà chúng ta thường gọi là màng polyetylen, dùng để chỉ loại màng được sản xuất bằng màng PE tại Quảng Ninh. Loại màng PE giá rẻ này có đặc điểm là chống ẩm và độ thấm ẩm thấp màng polyetylen (PE) được sản xuất phụ thuộc vào phương pháp sản xuất và phương pháp kiểm soát nên các nhà sản xuất khác nhau sản xuất khác nhau, điều này có thể tạo ra mật độ thấp.

|

Sản phẩm có tính chất khác nhau như như mật độ trung bình, polyethylene mật độ cao và polyethylene liên kết ngang cũng khác nhau vì nó có khả năng chịu nhiệt, độ bền kéo, co nhiệt và tính chất rào cản cao hơn so với các sản phẩm polyethylene khác, việc sử dụng của nó ngày càng được mở rộng. của màng ngày nay, nó hầu hết được sử dụng làm màng bao bì co nhiệt trên thị trường, và nó là loại màng phổ biến trong ngành bao bì. Quy trình sản xuất màng PE liên quan đến lĩnh vực kỹ thuật sản xuất màng nhựa polyetylen, đặc biệt là quy trình sản xuất màng nhựa polyetylen.

Ứng dụng của sản xuất màng PE polyethylene metallocene trong bao bì hiệu suất cao

Đặc điểm của màng polyethylene metallocene

Metallocene polyethylene là một vật liệu polyethylene được điều chế bằng phản ứng của chất xúc tác metallocene, được gọi là metallocene (mPE). So với LLDPE được tạo ra bởi chất xúc tác Ziegler-Natta thông thường, mPE có phân bố trọng lượng phân tử tương đối hẹp và phân bố thành phần đồng đều hơn, do đó màng được sản xuất có độ bền cao và độ đồng đều tốt về độ bền dọc và ngang. Do sự phân bố khối lượng phân tử hẹp và rất ít các chất phân tử thấp nên nó có khả năng chống chiết xuất hóa chất và ô nhiễm tốt, màng có độ nhớt thấp, đồng thời không chứa các chất siêu cao phân tử nên có ít điểm tinh thể hơn.

|

MPE film có các đặc tính cơ lý tuyệt vời, chẳng hạn như khả năng chống đâm thủng, chống va đập, lực kéo cao và đặc tính xé rách tốt. Màng mPE có hiệu suất hàn kín nhiệt tốt, nhiệt độ hàn kín thấp, dải nhiệt độ hàn nhiệt rộng, đỉnh điểm nóng chảy thấp, rút ngắn thời gian hàn nhiệt, hiệu suất bịt kín tốt và giảm đáng kể rò rỉ và đứt gãy.

Ngoài ra, màng mPE còn có khả năng chống ẩm, ngăn khí, chống oxy hóa, chống dầu, chống đông lạnh, chống nấu ăn, kháng hóa chất, không độc, không vị và không ảnh hưởng đến dinh dưỡng thực phẩm, cần thiết cho bao bì thực phẩm. hương vị thực phẩm, hiệu suất in ấn tốt và dễ dàng Do các đặc tính của nó như lỗ hở, nó đã trở thành một vật liệu nhựa thông thường được sử dụng cho các màng bao bì hiệu suất cao.

Màng LLDPE nói chung dễ bị di chuyển và oxy hóa khi có dầu mỡ, dưới tác dụng của kiềm, axit hoặc chất hoạt động bề mặt mạnh, mối hàn hàn kín nhiệt thường sẽ bị vỡ và gây ô nhiễm. Màng mPE có nhiều ưu điểm mà các loại màng nguyên liệu truyền thống LDPE, LLDPE, PP, EVA và các loại màng khác không thể sánh được, đang dần thay thế một số vật liệu bao bì truyền thống, nó sẽ chiếm một vị trí rất quan trọng trong ngành bao bì với hiệu quả tuyệt vời.

|

➢Xem thêm: Màng co nhiệt PVC

Lựa chọn vật liệu và thiết kế công thức

Do hạt nhựa mPE có những yêu cầu nhất định về công nghệ và thiết bị trong quá trình thổi màng nên giá thành sản xuất của màng mPE bị hạn chế. Trong quá trình sản xuất, phương pháp ép đùn hỗn hợp mPE / LLDPE được sử dụng để thu được vật liệu đóng gói với hiệu suất tuyệt vời, làm giảm chi phí tổng thể của màng, giảm độ nhớt nóng chảy và mô-men xoắn truyền đến trục vít, do đó giảm động lực tải. Cho phép thực hiện sản xuất hàng loạt phim. Khi tỷ lệ sản xuất của màng bao bì hiệu suất cao nói chung là 60% đối với mPE và 40% đối với LLDPE hoặc LDPE, chi phí, quy trình sản xuất và hiệu suất của nó đạt đến trạng thái lý tưởng hơn.

Kiểm soát quy trình sản xuất màng metallocene để đóng gói hiệu suất cao

Nhựa polyethylene metallocene khác với các vật liệu truyền thống do sự phân bố thành phần và trọng lượng phân tử đặc biệt của nó. Trong quá trình sản xuất màng metallocene, cần đảm bảo thiết bị hoạt động bình thường và kiểm soát chặt chẽ các điều kiện của quá trình nhằm đạt được mục đích ổn định chất lượng sản phẩm.

1. Quy trình sản xuất: Quy trình sản xuất màng polyetylen metallocene về cơ bản giống với màng polyetylen thông thường, nhưng điều kiện quy trình khác nhau. Quy trình này đại khái như sau: thành phần-trộn-ép đùn-lạm phát-làm mát-corona-lực kéo-cuộn dây-kiểm tra-đóng gói.

2. Kiểm soát quy trình đúc thổi: Do giá hiện tại của nhựa polyetylen metallocen cao hơn so với nhựa polyetylen thông thường, để giảm chi phí, mPE và nhựa LLDPE hoặc LDPE đa dụng được sử dụng kết hợp. Khi nguyên liệu thô được đưa vào bộ phận tiếp liệu của máy đùn, nhựa đang ở giai đoạn nóng chảy, độ nhớt tăng đột ngột, mô-men xoắn được truyền qua trục vít và dòng điện của động cơ truyền động tăng lên.

Nếu kiểm soát không tốt sẽ gây ra hiện tượng chết máy hoặc các hiện tượng khác, nhiệt độ của vật liệu trong máy cũng tăng cao, lực kéo của khuôn ra nóng chảy sẽ gây ra lực kéo không đều, vỡ màng, vỡ màng, bong bóng không ổn định, sẽ ảnh hưởng đến chiều rộng của màng và độ đồng đều của độ dày. Nếu hạ nhiệt độ, màng sẽ dẻo không tốt, có nhiều điểm tinh thể, độ trong kém, cơ tính của màng giảm, chất lượng màng cứng và thô.

Một loạt các vấn đề như co ngót cục bộ, tách lớp và hiệu quả hàn nhiệt kém xảy ra khi nó được kết hợp với các loại phim khác. Do đó, quy trình đúc thổi mPE tốt nhất là tuân theo các quy tắc của quy trình đùn ép trong vùng nhiệt độ thấp-cao-trung bình-trung bình, để quá trình nóng chảy được dẻo hóa đồng nhất, xả ổn định, lực kéo và tua máy diễn ra bình thường.

Bằng cách này, nhiệt độ thấp nên được giữ trong phần tiếp liệu để đảm bảo tiếp liệu kịp thời và lực đẩy mạnh; trong phần nén, nhiệt độ nên được tăng lên nhanh chóng để làm tan chảy nhựa trước và giảm phản ứng quá mô-men xoắn của sự nóng chảy do sự gia tăng độ nhớt; sự tan chảy đi vào phần đồng nhất. Phương pháp làm mát nên được áp dụng để tạo điều kiện truyền tích tụ nhiệt nhiều hơn, để vật liệu ở trạng thái ổn định của dòng chảy nhớt, để đảm bảo rằng chất tan chảy đi qua màn lọc một cách cân bằng để tạo thành một màng ống ổn định, ngăn ngừa sự đứt gãy do nóng chảy, và tạo điều kiện thuận lợi cho việc kéo và làm mát tiếp theo.

Làm mát cũng là một phần rất quan trọng trong quá trình xử lý màng mPE, vì nhiệt độ đùn nóng chảy của nhựa mPE cao hơn LLDPE truyền thống và nhiệt độ kết tinh thấp hơn LLDPE, nên việc truyền nhiệt nóng chảy kịp thời là đặc biệt quan trọng. Nên sử dụng vòng không khí hai lớp để tản nhiệt kịp thời đáp ứng các yêu cầu của quy trình. Tỷ lệ thổi phù hợp giúp làm mát bong bóng màng, cải thiện định hướng cân bằng của màng và cũng đảm bảo độ đồng đều của độ dày màng. Trong quá trình sản xuất màng mPE, tốt hơn nên giữ tỷ lệ trượt giá trong khoảng 1,8-3,5. Chiều cao của đường sương nên được kiểm soát ở khoảng 2D (D là đường kính khuôn của đầu máy) để chất lượng toàn diện của bộ phim có thể được đảm bảo.

3. Yêu cầu thiết bị: Sau khi nhựa polyetylen metallocen đi vào máy đùn, vật liệu được ép đùn nóng chảy, khi vật liệu vào giữa nóng chảy, độ nhớt nóng chảy tăng mạnh, ma sát của vật liệu tăng lên làm cho mômen xoắn của trục vít tăng.Truyền lực, bộ phận dẫn động của máy đùn chịu tải lớn làm tăng dòng điện của chủ, vì vậy khi lựa chọn thiết bị cần chọn thiết bị có công suất truyền động đủ để chịu được mômen và tải trọng trong sản xuất. Trong quá trình sản xuất, việc kiểm soát các điều kiện hợp lý của quá trình cũng có thể cải thiện tải trọng do động cơ chính sinh ra trong một phạm vi nhất định để đảm bảo sản xuất diễn ra bình thường.

Việc lựa chọn tỷ lệ chiều dài trên đường kính của trục vít đùn cũng là một yếu tố then chốt đối với thiết bị sản xuất màng mPE. Việc lựa chọn tỷ lệ chiều dài trên đường kính hợp lý của trục vít có thể tạo ra màng mPE chất lượng cao mà vẫn đảm bảo việc thực hiện năng lực sản xuất, từ đó giảm thiểu lãng phí và thu được những lợi ích nhất định.

Hiện tại, các ý kiến về các thông số kỹ thuật của trục vít được sử dụng trong quá trình gia công màng polyetylen metallocene chưa thống nhất, nhưng trục vít máy đùn cần có đủ áp lực đùn để trục vít có đủ lực cắt trong phần nén; sau khi vào phần đồng nhất phải được Giảm cắt, giãn nóng chảy, truyền nhiệt nhanh, nhanh chóng giải phóng khuôn để ổn định năng lực sản xuất. Nói chung, tỷ lệ chiều dài trên đường kính trục vít được lựa chọn trong khoảng 25: 1–32: 1 để đảm bảo sản lượng và chất lượng sản phẩm của màng mPE.

Kết luận

Vật liệu polyethylene metallocene đã được sử dụng rộng rãi trong bao bì thực phẩm và bao bì công nghiệp do các đặc tính tuyệt vời của chúng. Các nhà cung cấp metallocene lớn cũng đang tích cực nâng cấp công nghệ và phát triển thế hệ vật liệu metallocene mới, cố gắng đạt được sự cân bằng về hiệu suất, độ cứng, quá trình xử lý và niêm phong nhiệt. Các chất xúc tác metallocene khác nhau có tính chất metallocene khác nhau, người dùng có thể lựa chọn vật liệu metallocene phù hợp theo yêu cầu sản phẩm của mình.

Quy trình sản xuất màng PE tại Quảng Ninh, màng nhựa polyetylen

Kỹ thuật nền:

Polyetylen là một loại nhựa nhiệt dẻo được tạo ra bằng cách trùng hợp etylen. Polyetylen có khả năng chịu nhiệt độ thấp. Màng nhựa polyetylen được sản xuất thông qua quá trình đùn và làm dẻo các hạt nhựa polyetylen, sau đó một màng được tạo thành bên trong một khuôn cụ thể. Cuối cùng, màng hoàn thiện là Màng nhựa Polyetylen được sử dụng rộng rãi trong lĩnh vực thực phẩm, y học và công nghiệp hóa chất.

Hiện nay, hầu hết trong quá trình sản xuất màng nhựa polyetylen, nguyên liệu cần thiết trong quá trình sản xuất màng nhựa polyetylen thường được đun nóng và trộn, sau đó nguyên liệu đã trộn được đưa vào máy trộn nóng chảy để xử lý, và các nguyên liệu thô được chế biến. được thông gió và làm mát, sau khi làm nguội được làm phẳng và rạch, sau khi rạch không thuận tiện để làm sạch hiệu quả bụi và tạp chất bám trên bề mặt của màng nhựa polyetylen có khe, không thuận tiện cho quá trình sản xuất polyetylen. Các nguyên liệu thô được trộn sẵn.

Trước những vấn đề trên, việc thiết kế sáng tạo dựa trên quy trình sản xuất màng nhựa polyetylen ban đầu là cấp thiết.

Các yếu tố hiện thực hóa kỹ thuật:

Mục đích của sáng chế là cung cấp quy trình sản xuất màng nhựa polyetylen, để giải quyết công nghệ nền trên, đề xuất rằng việc làm sạch hiệu quả bụi và tạp chất bám trên bề mặt của màng nhựa polyetylen sau khi rạch là không thuận tiện, và tại đồng thời Việc trộn trước nguyên liệu cần thiết trong quá trình sản xuất màng nhựa polyetylen là điều bất tiện.

Để đạt được các mục tiêu trên, sáng chế đề xuất các giải pháp kỹ thuật sau: quy trình sản xuất màng nhựa polyetylen, bao gồm các bước sau: hạt polyetylen, hạt polypropylen và tỷ lệ định lượng polyester → làm sạch nguyên liệu và loại bỏ tạp chất → sơ bộ nguyên liệu trộn và trộn → nguyên liệu Gia nhiệt, trộn và khuấy → gia nhiệt và nấu chảy nguyên liệu hỗn hợp → đùn nguyên liệu nóng chảy → làm mát không khí tuần hoàn của nguyên liệu → xử lý làm phẳng → cắt nguyên liệu → phun làm sạch và sấy khô → quấn và đóng gói;

- (1) Nguyên liệu để sản xuất màng nhựa polyetylen, các hạt polyetylen, hạt polypropylen và polyeste lần lượt được cân theo tỷ lệ định lượng và lựa chọn liều lượng thích hợp của các hạt polyetylen, hạt polypropylen và polyeste;

- (2) Các hạt polyetylen, hạt polypropylen và polyeste được cân theo tỷ lệ định lượng được làm sạch kỹ lưỡng và đồng nhất và loại bỏ tạp chất;

- (3) Các hạt polyetylen, hạt polypropylen và nguyên liệu polyester đã được làm sạch được thêm vào máy trộn sơ bộ nguyên liệu để xử lý sơ bộ trước khi trộn;

- (4) Cho nguyên liệu đã trộn sẵn vào máy trộn để trộn đều và trộn đều nguyên liệu;

- (5) Xả nguyên liệu thô đã được làm nóng, khuấy và trộn vào máy đùn trục vít đôi một lần nữa để chế biến nóng chảy;

- (6) Các nguyên liệu thô đã nấu chảy được cho vào máy ép thổi theo định lượng, và các chất phụ gia khác nhau cần thiết cho quá trình sản xuất được thêm vào;

- (7) Các nguyên liệu thô được ép đùn bằng máy đúc thổi được làm mát hoàn toàn bằng không khí tuần hoàn;

- (8) Vật liệu thô đã nguội được làm phẳng bằng thiết bị làm phẳng;

- (9) Sau khi làm nguội và làm phẳng, nguyên liệu thô được cắt thành các đoạn dài đồng nhất thông qua thiết bị xén màng nhựa polyetylen;

- (10) Sau khi hoàn thành việc rạch, màng nhựa polyetylen được phun làm sạch và làm khô trong thiết bị làm sạch và làm khô bằng phun, nước làm sạch được lọc và hấp phụ và các quy trình khử trùng bằng tia cực tím được đưa vào bể chứa thu hồi để bảo quản;

- (11) Màng nhựa polyetylen sau khi rửa và sấy khô được cuộn lại và đóng gói.

Tốt hơn là, các hạt polyetylen, hạt polypropylen và nguyên liệu polyester được cân theo tỷ lệ định lượng, làm sạch và loại bỏ, sau đó được vận chuyển đến máy trộn sơ bộ nguyên liệu để trộn và khuấy sơ bộ, đủ và khuấy trộn Nguyên liệu thô được đưa trực tiếp vào máy trộn để làm nóng, khuấy và trộn, và nhiệt độ trộn của máy trộn là 75 °.

Lưu ý nguyên liệu thô đã được làm nóng, khuấy và hỗn hợp được thải vào máy đùn trục vít đôi để xử lý nóng chảy, và nhiệt độ nóng chảy là 225 °, và nguyên liệu thô nóng chảy được vận chuyển đến máy đúc thổi.

Để ý các chất phụ gia khác nhau cần thiết trong quá trình sản xuất có thể được thêm vào máy thổi khuôn để truyền các đặc tính khác nhau cho màng nhựa polyetylen. Dưới tác động của máy thổi khuôn, nguyên liệu thô được ép đùn. Nguyên liệu thô được làm mát hoàn toàn bằng không khí tuần hoàn để đạt được mục đích giảm nhanh nhiệt độ bề mặt của sản phẩm màng.

Tốt hơn là sản phẩm màng đã làm nguội được làm phẳng đều dưới tác động của thiết bị làm phẳng và sản phẩm màng được làm phẳng được rạch thành sản phẩm màng mỏng có chiều dài đồng đều qua thiết bị xén màng nhựa polyetylen. Và dưới tác động của thiết bị sấy phun, bề mặt của sản phẩm màng sau khi rạch được làm sạch.

Tốt hơn là, nước thải đã làm sạch được lọc và hấp phụ dưới tác động của quá trình lọc và hấp phụ, để các tạp chất trong nước thải đã làm sạch có thể được lọc và hấp thụ, và nước thải có thể được khử trùng dưới tác động của máy khử trùng bằng tia cực tím và được xử lý nước thải Đi vào bể thu hồi để lưu trữ, và nước trong bể thu hồi được tái sử dụng bởi thiết bị sấy phun.

So với kỹ thuật trước đây, các tác dụng có lợi của sáng chế hiện nay là: quy trình sản xuất màng nhựa polyetylen,

- 1. Bằng cách thực hiện cân định lượng và làm sạch nguyên liệu trước khi xử lý trước khi trộn và khuấy, có thể tránh được vấn đề về lượng lớn bụi trên bề mặt nguyên liệu và các tạp chất lẫn trong nguyên liệu, do đó cải thiện hiệu quả. chất lượng sản xuất của sản phẩm trong quá trình sản xuất và chất lượng của nguyên liệu.

- 2. Bằng cách thêm các chất phụ gia khác nhau cần thiết cho quá trình sản xuất vào máy thổi khuôn, mục đích truyền lại các đặc tính khác nhau cho màng polyetylen sẽ đạt được, đồng thời, nguyên liệu thô sau máy thổi khuôn có thể được đùn ra dưới tác động của thiết bị làm mát không khí tuần hoàn thực hiện làm mát đồng đều.

- 3. Nó được trang bị một quá trình lọc và hấp phụ, một quá trình khử trùng bằng tia cực tím và một bể chứa thu hồi. Khi màng khe được làm sạch, các tạp chất trong nước thải được làm sạch có thể được hấp thụ và lọc. Đồng thời, nước thải có thể được được xử lý hiệu quả bằng quy trình khử trùng bằng tia cực tím. Chống vi rút, nước sau xử lý có thể được thu gom qua bể chứa tái chế và nước trong bể chứa tái chế được tái sử dụng bằng thiết bị sấy phun, giúp giảm lãng phí tài nguyên và giảm quy trình sản xuất màng nhựa polyetylen.

Các giải pháp kỹ thuật theo các phương án của sáng chế sẽ được mô tả rõ ràng và đầy đủ bên dưới cùng với các hình vẽ kèm theo trong các phương án của sáng chế. Rõ ràng, các phương án được mô tả chỉ là một phần của các phương án của sáng chế, chứ không phải tất cả các phương án. Dựa trên các phương án của sáng chế, tất cả các phương án khác có được bởi những người có kỹ năng bình thường trong lĩnh vực nghệ thuật mà không có công việc sáng tạo sẽ nằm trong phạm vi bảo hộ của sáng chế.

Trường hợp triển khai một:

Quy trình sản xuất màng nhựa polyetylen, bao gồm các bước sau: hạt polyetylen, hạt polypropylen và định lượng theo tỷ lệ polyeste → làm sạch nguyên liệu thô và loại bỏ tạp chất → nguyên liệu thô trước khi khuấy và trộn → gia nhiệt nguyên liệu, trộn và khuấy → gia nhiệt nguyên liệu hỗn hợp và nấu chảy → đùn nguyên liệu nóng chảy đầu ra → làm mát không khí tuần hoàn của nguyên liệu → xử lý làm phẳng → rạch nguyên liệu → phun làm sạch và làm khô → quấn lại và đóng gói.

- (1) Nguyên liệu để sản xuất màng nhựa polyetylen, các hạt polyetylen, hạt polypropylen và polyeste tương ứng được cân theo tỷ lệ định lượng, và lựa chọn liều lượng thích hợp các hạt polyetylen, hạt polypropylen và polyeste;

- (2) Các hạt polyetylen, hạt polypropylen và polyeste được cân theo tỷ lệ định lượng được làm sạch kỹ lưỡng và đồng nhất và loại bỏ tạp chất;

- (3) Các hạt polyetylen, hạt polypropylen và nguyên liệu polyester đã được làm sạch được thêm vào máy trộn sơ bộ nguyên liệu để xử lý sơ bộ trước khi trộn;

- (4) Cho nguyên liệu đã trộn sẵn vào máy trộn để trộn đều và trộn đều nguyên liệu;

- (5) Xả nguyên liệu thô đã đun nóng, khuấy và trộn một lần nữa vào máy đùn trục vít đôi để chế biến nóng chảy;

- (6) Các nguyên liệu thô đã nấu chảy được cho vào máy ép thổi theo định lượng, và các chất phụ gia khác nhau cần thiết cho quá trình sản xuất được thêm vào;

- (7) Các nguyên liệu thô được ép đùn bằng máy đúc thổi được làm mát hoàn toàn bằng không khí tuần hoàn;

- (8) Vật liệu thô đã nguội được làm phẳng bằng thiết bị làm phẳng;

- (9) Sau khi làm nguội và làm phẳng, nguyên liệu thô được cắt thành các đoạn dài đồng nhất thông qua thiết bị xén màng nhựa polyetylen;

- (10) Sau khi hoàn thành việc rạch, màng nhựa polyetylen được phun làm sạch và làm khô trong thiết bị làm sạch và làm khô bằng phun, nước làm sạch được lọc và hấp phụ và các quy trình khử trùng bằng tia cực tím được đưa vào bể chứa thu hồi để bảo quản;

- (11) Màng nhựa polyetylen sau khi rửa và sấy khô được cuộn lại và đóng gói.

Hạt polyetylen, hạt polypropylen và nguyên liệu polyester được cân và làm sạch để loại bỏ tạp chất thông qua định lượng theo tỷ lệ định lượng, sau đó được vận chuyển đến máy trộn sơ bộ nguyên liệu để trộn sơ bộ và trộn sơ bộ vừa đủ, nguyên liệu đã trộn sơ bộ được đưa trực tiếp đưa vào Máy trộn được làm nóng, khuấy và trộn, và nhiệt độ trộn của máy trộn là 75 °. Việc xử lý trước khi trộn và khuấy nguyên liệu có thể làm cho các hoạt động đun và khuấy tiếp theo của nguyên liệu trở nên đầy đủ hơn, và đồng thời làm sạch nguyên liệu để tránh bề mặt nguyên liệu bị lẫn tạp chất bám dính ảnh hưởng đến chất lượng sản phẩm tiếp theo.

Nguyên liệu thô đã được làm nóng, khuấy và hỗn hợp được thải vào máy đùn trục vít đôi để xử lý nóng chảy, và nhiệt độ nóng chảy là 225 ° và nguyên liệu thô nóng chảy được vận chuyển đến máy thổi khuôn, có thể được thêm vào máy thổi khuôn để sản xuất quy trình. Mục đích của nhiệt độ.

Sản phẩm màng đã làm nguội được làm phẳng đều dưới tác động của thiết bị làm phẳng, và sản phẩm màng được làm phẳng được rạch với chiều dài đồng đều của sản phẩm màng qua thiết bị xén màng nhựa polyetylen, và được sấy phun dưới tác động của thiết bị, Bề mặt của sản phẩm màng sau khi rạch có thể được làm sạch, có thể được làm sạch lau khô để loại bỏ vết nước.

Nước thải làm sạch được lọc và hấp phụ dưới tác động của quá trình lọc và hấp phụ, do đó các tạp chất trong nước thải đã làm sạch có thể được lọc và hấp thụ và nước thải có thể được khử trùng dưới tác động của máy khử trùng tia cực tím, nước thải đã qua xử lý đi vào bể chứa thu hồi. Ngoài ra, nước trong bể chứa thu hồi được tái sử dụng nhờ thiết bị sấy phun, nước sạch có thể được xử lý thông qua quá trình lọc và hấp phụ và quá trình khử trùng bằng tia cực tím, do đó tránh lãng phí tài nguyên nước và giảm polyetylen chi phí của quá trình sản xuất màng nhựa.

Trường hợp thực hiện hai:

Quy trình sản xuất màng nhựa polyetylen, bao gồm các bước sau: hạt polyetylen, hạt polypropylen và định lượng theo tỷ lệ polyeste → làm sạch nguyên liệu và loại bỏ tạp chất → khuấy và trộn trước nguyên liệu → đun nóng nguyên liệu và trộn và khuấy → gia nhiệt nguyên liệu hỗn hợp và nấu chảy → đùn nguyên liệu nóng chảy Đầu ra → làm mát không khí tuần hoàn của nguyên liệu → xử lý làm phẳng → rạch nguyên liệu → phun làm sạch và sấy khô → quấn lại và đóng gói;

- (1) Nguyên liệu để sản xuất màng nhựa polyetylen, các hạt polyetylen, hạt polypropylen và polyeste tương ứng được cân theo tỷ lệ định lượng, và lựa chọn liều lượng thích hợp các hạt polyetylen, hạt polypropylen và polyeste.

- (2) Các hạt polyetylen, hạt polypropylen và polyeste được cân theo tỷ lệ định lượng được làm sạch kỹ lưỡng và đồng nhất và loại bỏ tạp chất.

- (3) Các hạt polyetylen, hạt polypropylen và nguyên liệu polyester đã được làm sạch được thêm vào máy trộn sơ bộ nguyên liệu để xử lý sơ bộ trước khi trộn.

- (4) Cho nguyên liệu đã trộn sẵn vào máy trộn để trộn đều và trộn đều nguyên liệu.

- (5) Xả nguyên liệu thô đã được làm nóng, khuấy và trộn vào máy đùn trục vít đôi một lần nữa để chế biến nóng chảy.

- (6) Các nguyên liệu thô đã nấu chảy được cho vào máy ép thổi theo định lượng, và các chất phụ gia khác nhau cần thiết cho quá trình sản xuất được thêm vào.

- (7) Các nguyên liệu thô được ép đùn bằng máy đúc thổi được làm mát hoàn toàn bằng không khí tuần hoàn.

- (8) Vật liệu thô đã nguội được làm phẳng bằng thiết bị làm phẳng.

- (9) Sau khi làm nguội và làm phẳng, nguyên liệu thô được cắt thành các đoạn dài đồng nhất thông qua thiết bị xén màng nhựa polyetylen.

- (10) Sau khi hoàn thành quá trình rạch, màng nhựa polyetylen được phun làm sạch và làm khô trong thiết bị làm sạch và làm khô bằng phun, nước làm sạch được lọc và hấp phụ và các quy trình khử trùng bằng tia cực tím được đưa vào bể chứa thu hồi để bảo quản.

- (11) Màng nhựa polyetylen sau khi rửa và sấy khô được cuộn lại và đóng gói.

Hạt polyetylen, hạt polypropylen và nguyên liệu polyester được cân và làm sạch để loại bỏ tạp chất thông qua định lượng định lượng, sau đó được vận chuyển đến máy trộn sơ bộ nguyên liệu để trộn sơ bộ và trộn sơ bộ vừa đủ, nguyên liệu đã trộn sơ bộ được đưa trực tiếp đưa vào Làm nóng, khuấy và trộn được thực hiện trong máy xay, và nhiệt độ khuấy của máy là 70 °. Độ bền kéo của màng nhựa polyetylen có thể thay đổi bằng cách thay đổi nhiệt độ khuấy.

Nguyên liệu thô đã được làm nóng, khuấy và hỗn hợp được thải vào máy đùn trục vít đôi để xử lý nóng chảy, và nhiệt độ nóng chảy là 245 °, và các nguyên liệu thô nóng chảy được vận chuyển đến máy đúc thổi, và nhu cầu sản xuất quy trình được thêm vào máy thổi khuôn Các chất phụ gia khác nhau tạo ra các đặc tính khác nhau cho màng nhựa polyetylen Nguyên liệu thô được đùn dưới tác động của máy thổi. sản phẩm.

Sản phẩm màng đã làm nguội được làm phẳng đều dưới tác động của thiết bị làm phẳng, và sản phẩm màng được làm phẳng được rạch với chiều dài đồng đều của sản phẩm màng qua thiết bị xén màng nhựa polyetylen, và được sấy phun dưới tác động của thiết bị, Có thể làm sạch bề mặt của sản phẩm phim sau khi rạch, và sản phẩm phim sau khi rạch có thể được làm sạch dưới tác động của thiết bị sấy phun để tránh bụi bám vào sản phẩm phim sau khi rạch.

Nước thải làm sạch được lọc và hấp phụ dưới tác động của quá trình lọc và hấp phụ, do đó các tạp chất trong nước thải đã làm sạch có thể được lọc và hấp thụ, và nước thải có thể được khử trùng dưới tác động của máy khử trùng tia cực tím, và nước thải đã qua xử lý đi vào bể chứa thu hồi Ngoài ra, nước trong bể chứa thu hồi được tái sử dụng nhờ thiết bị sấy phun, nước sạch có thể được xử lý thông qua quá trình lọc và hấp phụ và quá trình khử trùng bằng tia cực tím, do đó tránh lãng phí tài nguyên nước và giảm polyetylen chi phí của quá trình sản xuất màng nhựa.

Mặc dù sáng chế đã được mô tả chi tiết liên quan đến các phương án nêu trên, đối với những người có kỹ năng trong lĩnh vực này, những người có kỹ năng trong lĩnh vực này vẫn có thể sửa đổi các giải pháp kỹ thuật được mô tả trong các phương án trên, hoặc thay thế tương đương cho một số. Mọi sửa đổi, thay thế tương đương, cải tiến, được thực hiện theo tinh thần và nguyên tắc của sáng chế sẽ được đưa vào phạm vi bảo hộ của sáng chế.

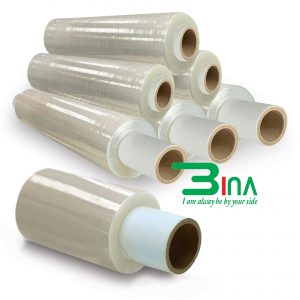

Công ty TNHH Quốc Tế BiNa Việt Nam là công ty sản xuất màng PE tại Quảng Ninh màng bọc hàng hóa chúng tôi có thể tùy chỉnh màng căng PE chất lượng cao theo nhu cầu của khách hàng. Màng PE quấn pallet của chúng tôi có các đặc tính của đặc tính kéo tốt, chống rách, chống xuyên thủng mạnh, độ trong suốt cao, tự dính tốt và tỷ lệ co rút cao, bao bì chặt chẽ và không lỏng lẻo. Quý khách có nhu cầu tìm hiểu hoặc mua màng căng PE hoặc màng chít bọc hàng có thể liên hệ qua hottline 0976 888 111 đến công ty chúng tôi để được kiểm tra tận nơi!

Đánh giá

Chưa có đánh giá nào.