-

Giỏ hàng của bạn trống!

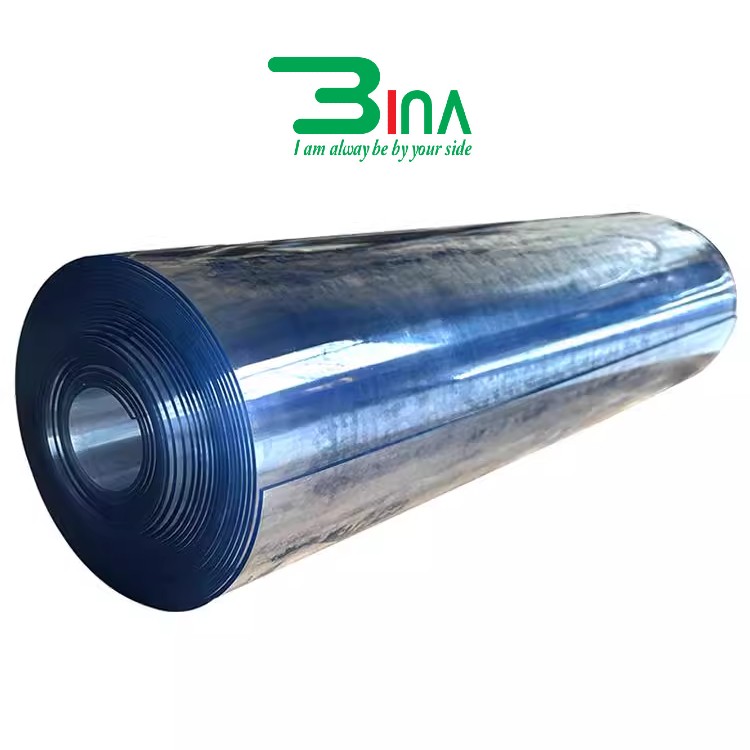

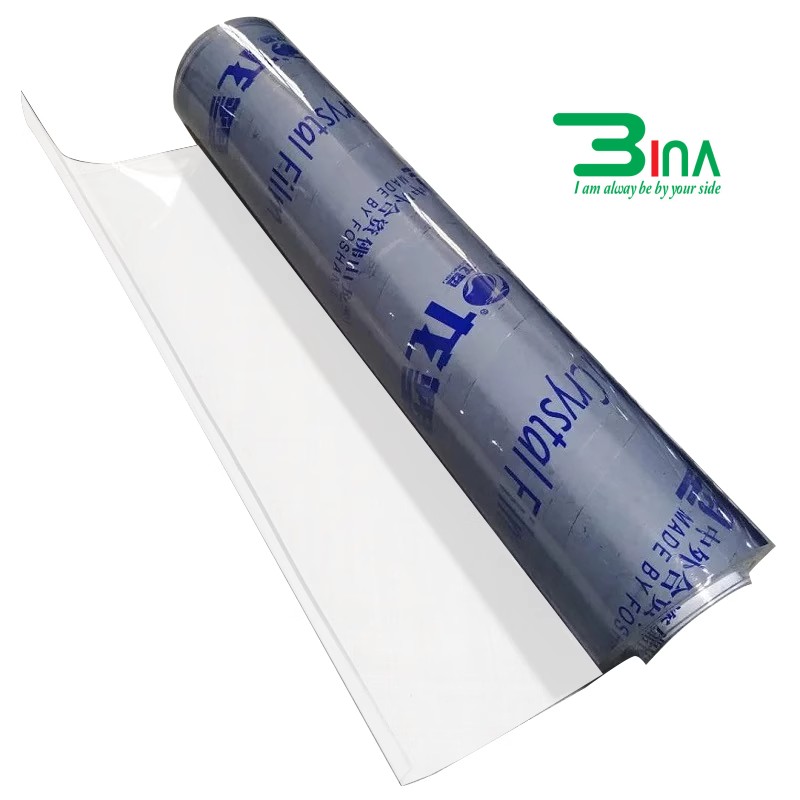

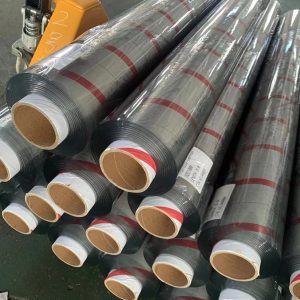

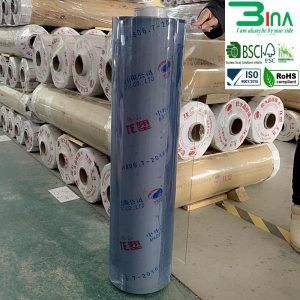

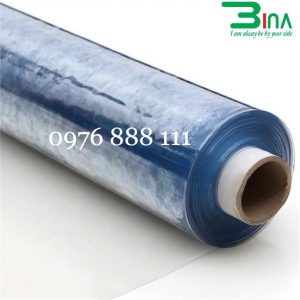

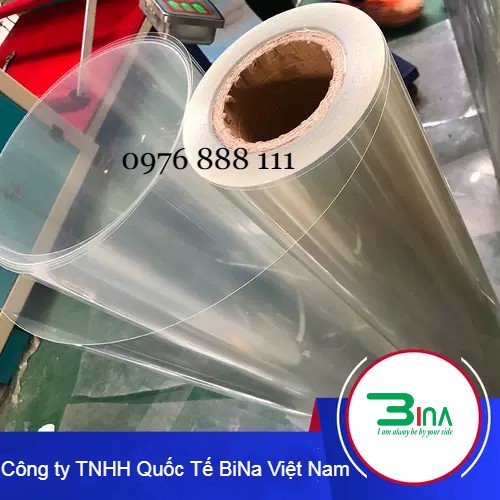

Màng nhựa PVC

Giá bán : Liên hệ

Màng nhựa PVC là gì?

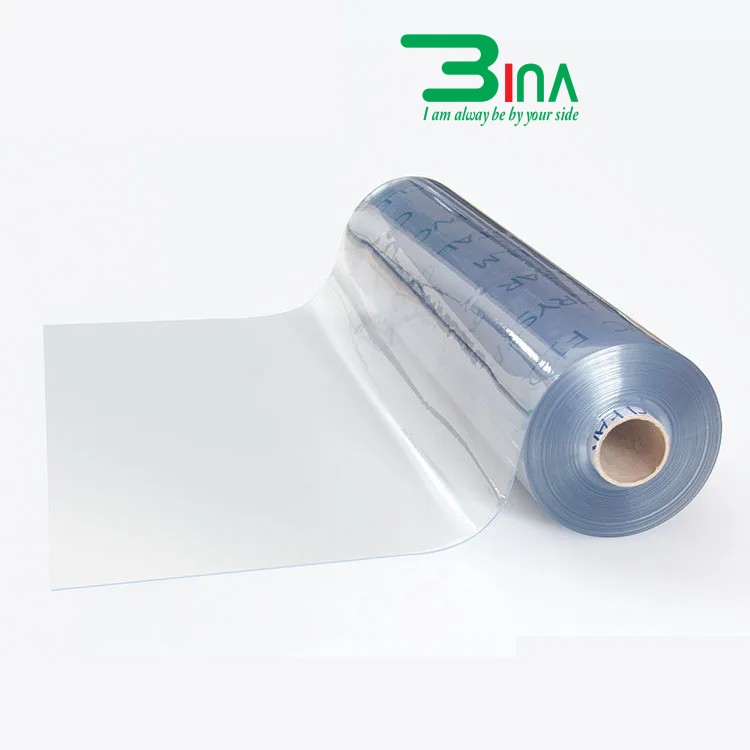

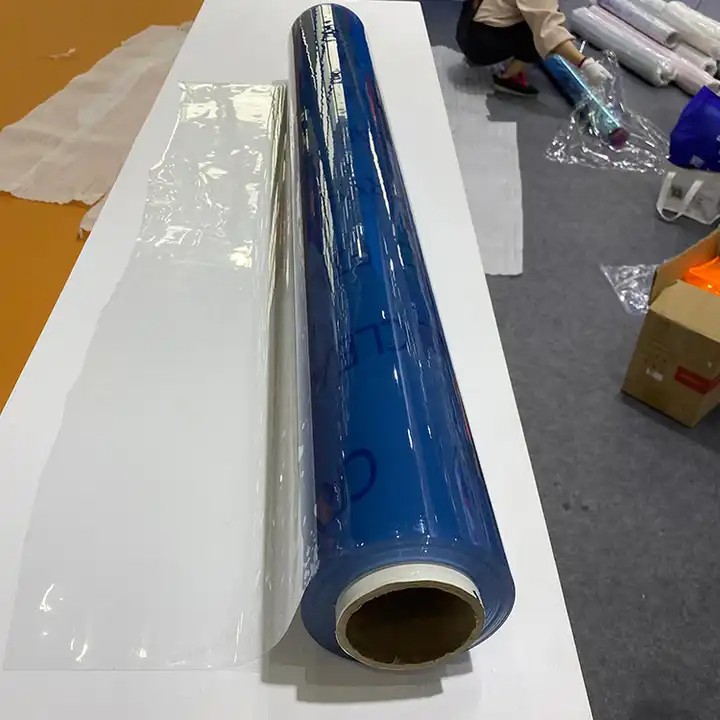

Thành phần chính của màng nhựa PVC là polyvinyl clorua, có màu hơi vàng, trong mờ và sáng bóng. Độ trong suốt tốt hơn polyetylen và polypropylen, nhưng kém hơn polystyren. Tùy theo lượng phụ gia mà chia thành polyvinyl clorua mềm và cứng.Sản phẩm mềm dẻo dai, có cảm giác dính. Sản phẩm cứng có độ cứng cao hơn polyetylen mật độ thấp. Và thấp hơn polypropylen, hiện tượng tẩy trắng sẽ xảy ra tại điểm uốn.

|

|

|

|

|

|

Sản phẩm thông dụng: tấm, ống, đế giày, đồ chơi, cửa ra vào và cửa sổ, vỏ bọc dây điện, văn phòng phẩm, v.v. Nó là vật liệu polymer sử dụng nguyên tử clo để thay thế nguyên tử hydro trong polyetylen.

☞Đọc thêm: Màng pe quấn pallet

Ý tưởng về màng nhựa PVC

Bề mặt và hình dạng hàng hóa của bạn tạo ấn tượng đầu tiên. Theo nghĩa này, triển vọng thị trường của màng PVC rất hứa hẹn. Trên thực tế, với sự phát triển của thời đại, PVC đang dần chiếm được cảm tình của mọi người nhờ tính năng tốt, tay nghề đơn giản và nhiều ưu điểm khác, ngày càng được nhiều người chấp nhận và công nhận. Ở các nước Châu Âu và Châu Mỹ, màng nhựa PVC con cưng của ngành xây dựng, PVC có thể được nhìn thấy ở khắp mọi nơi trong cuộc sống hàng ngày của người dân. PVC không chỉ có thể thể hiện màu sắc của thiên nhiên mà còn có thể thể hiện màu sắc trong trí tưởng tượng của con người. Ở Đức, 40% đồ nội thất được làm bằng vật liệu bề mặt là PVC, khi bạn nhìn thấy những chiếc bàn văn phòng, giá sách, ghế sofa, tủ bếp mang phong cách tự nhiên, lộng lẫy, đa dạng, hoa văn đẹp, kiểu dáng trang nhã, cao cấp sẽ không ai bằng lòng. Họ sẽ liên tưởng chúng với những “thùng rác trắng” tàn phá trên đường phố, chưa kể chính màng nhựa PVC đã mang lại cho chúng một chiếc áo khoác đẹp như màng PEVA

|

|

|

Cấu trúc màng PVC

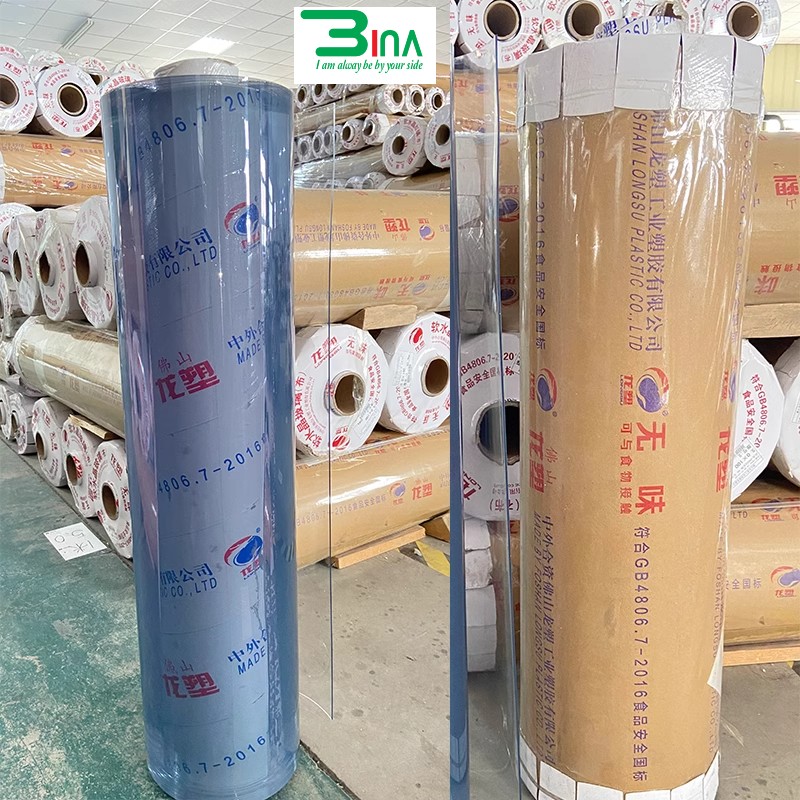

Vậy chính xác màng nhựa PVC là gì? PVC, tên đầy đủ là Polyvinylchlorid, thành phần chính là polyvinyl clorua và các thành phần khác được thêm vào để tăng cường khả năng chịu nhiệt, độ dẻo dai, độ dẻo, v.v. Lớp trên cùng của màng bề mặt này là sơn, thành phần chính ở giữa là polyvinyl clorua, lớp dưới cùng là lớp keo phủ phía sau. Nó là loại vật liệu tổng hợp được yêu thích, phổ biến và sử dụng rộng rãi trên thế giới hiện nay. Việc sử dụng toàn cầu của nó đứng thứ hai trong số các vật liệu tổng hợp khác nhau.

Theo thống kê, chỉ riêng năm 1995, khối lượng sản xuất PVC ở châu Âu là khoảng 5 triệu tấn, trong khi mức tiêu thụ là 5,3 triệu tấn. Tại Đức, sản lượng và tiêu thụ PVC trung bình đạt 1,4 triệu tấn. PVC đang được sản xuất và ứng dụng trên toàn thế giới với tốc độ tăng trưởng 4%. Sự tăng trưởng của PVC ở Đông Nam Á trong một số trường hợp đặc biệt đáng chú ý do nhu cầu cấp thiết về xây dựng cơ sở hạ tầng ở các nước Đông Nam Á. Trong số các vật liệu có thể tạo ra màng bề mặt ba chiều, PVC là vật liệu phù hợp nhất.

|

|

|

|

PVC có thể được chia thành PVC mềm và PVC cứng. Trong số đó, PVC cứng chiếm khoảng 2/3 thị trường, PVC mềm chiếm 1/3. PVC mềm thường được sử dụng cho sàn, trần nhà và bề mặt da, tuy nhiên do PVC mềm có chứa chất làm mềm (đây cũng là điểm khác biệt giữa PVC mềm và PVC cứng) nên dễ giòn, khó bảo quản nên phạm vi sử dụng của nó có giới hạn. PVC cứng không chứa chất làm mềm nên có độ dẻo tốt, dễ tạo hình, không giòn, không độc hại và không gây ô nhiễm, thời gian bảo quản lâu nên có giá trị phát triển và ứng dụng lớn. Bản chất của PVC là màng hút nhựa chân không, dùng để đóng gói bề mặt các loại tấm panel nên còn gọi là màng trang trí, màng dính, được ứng dụng trong nhiều ngành công nghiệp như vật liệu xây dựng, bao bì, y học, vân vân. Trong đó, ngành vật liệu xây dựng chiếm tỷ trọng lớn nhất, 60%, tiếp theo là ngành bao bì và một số ngành ứng dụng quy mô nhỏ khác.

Thành phần chính của màng PVC:

- ✓Nhựa PVC—40%~70%

- ✓Chất làm dẻo——10%~50%

- ✓Chất ổn định——1%~10%

- ✓Chất độn——1%~30%

- ✓Chất tạo màu——1%~10%

Ứng dụng màng nhựa PVC nghề thủ công:

Có hai lý do quan trọng khiến PVC có thể được sử dụng rộng rãi trong ngành vật liệu xây dựng: Một là đặc tính độc đáo của PVC (chống mưa, chống cháy, chống tĩnh điện, dễ tạo hình) và thứ hai là đặc tính của PVC với mức đầu tư thấp và sản lượng cao. Vậy tại sao PVC lại có được hai ưu điểm trên? Hãy cùng BiNa Việt Nam tìm câu trả lời từ quá trình sản xuất của nó.

Quy trình sản xuất PVC không phức tạp, dây chuyền sản xuất thông thường thường bao gồm máy cán, máy in, máy phủ mặt sau và máy cắt, chủ yếu sử dụng máy cán khuấy trực tiếp, chuyển động quay của con lăn và cán nhiệt độ cao để tạo ra sản phẩm có độ dày chỉ 0,3 mm đến 0,7 mm, kiểu dáng và màu sắc được in ở mặt trước của màng thông qua máy in cùng lúc sản xuất và một lớp mặt sau Lớp phủ được gắn vào mặt sau của màng thông qua máy phủ mặt sau.

Đừng đánh giá thấp lớp phủ phía sau này, nó là sự đảm bảo quan trọng cho hiệu suất chất lượng cao của màng PVC. Lớp phủ mặt sau được cấu tạo từ các vật liệu đặc biệt và là chất có ái lực năng lượng cao, chính nhờ lớp phủ mặt sau này mà màng PVC có thể được tích hợp chặt chẽ với tấm có mật độ trung bình hoặc các tấm khác, và keo sẽ không mở ra trong mười hoặc thậm chí mười lăm năm. Vấn đề lớn nhất của mặt nạ thông thường là chúng không thể giải quyết được vấn đề bong tróc màng.

Do toàn bộ quá trình sản xuất được thực hiện ở nhiệt độ cao (nhiệt độ trong máy cán đạt 220 độ) nên màng PVC có khả năng cản sáng và chống cháy cao, đảm bảo chất lượng cao của màng PVC. Tất nhiên, điều này đặt ra yêu cầu cao về máy móc sản xuất, thông thường giá thành của một bộ thiết bị sản xuất trong dây chuyền sản xuất là khoảng 39 triệu mác. Nhưng mặt khác, quy trình sản xuất màng PVC khá đơn giản, sản lượng máy cũng lớn, do đó, xét ở góc độ toàn diện, PVC thực chất là sản phẩm đầu vào thấp, đầu ra cao.

Quá trình ép phim

Chi tiết về quy trình đùn ép phim PVC được giới thiệu dưới đây:

1. Yêu cầu sử dụng màng ghép:

- ✓Chất kết dính màng là chất kết dính hai thành phần có nhiệt độ kích hoạt khoảng 60°C. Nhiệt độ môi trường bảo quản phải nằm trong khoảng từ 5oC đến 30oC. Dưới 5oC sẽ xảy ra hiện tượng keo tụ. Thùng keo không nên đặt trực tiếp xuống đất mà nên đặt trên các giá đỡ bằng gỗ, đặc biệt là vào mùa đông. Thời hạn sử dụng của màng cán là 6 tháng kể từ ngày xuất xưởng mà không mở bao bì gốc.

- ✓Tỷ lệ pha chế keo dán áp lực màng: chất chính: chất đóng rắn = 20: 1. Khi trộn chất chính và chất đóng rắn, chất chính phải được khuấy đều, chất đóng rắn nên được thêm từ từ và khuấy ít nhất 3 phút. Lượng keo chuẩn bị mỗi lần nên dùng hết trong vòng 4 giờ. Thùng keo phải được đóng chặt sau khi trộn.

|

|

|

|

2. Yêu cầu về quy trình phun keo

- ✓Thứ tự phun keo là mặt cuối → đường trước → mặt trước + đường → mặt cuối, phần phẳng có thể phun một lần, mặt cuối và đường phẳng cần phun hai lần.

- ✓Thời gian hoạt động của chất chính và chất đóng rắn sau khi trộn là 4 – 6 giờ, phôi đã dán nên được xử lý trong vòng 4 giờ để đạt được hiệu quả dán tốt nhất. Nếu không, nhiệt độ kích hoạt cần được tăng lên do phản ứng liên kết ngang của keo.Mặc dù nhìn từ bên ngoài thì hiệu quả dán có vẻ tốt nhưng khả năng chịu nhiệt độ đã giảm đi đáng kể. Nếu phun keo hai lần, vết keo sẽ xuất hiện trên bề mặt PVC.

- ✓Sau khi phun keo, bề mặt sẽ trắng và khô, sờ vào không bị dính hoặc sau khi khô sẽ có độ bóng rõ rệt của màng keo, thời gian khô từ 30-50 phút (tùy thuộc vào nhiệt độ, độ ẩm của môi trường và điều kiện môi trường) chất lượng phun keo.

- ✓Quạt thông dụng được sử dụng cách xa phôi 1,5-2,0 mét và hướng vào phôi để thổi bay không khí ẩm tránh hiện tượng PVC sủi bọt do độ ẩm cao trong phôi.

- ✓Vào mùa đông, để tăng nhiệt độ của phôi, có thể sử dụng phòng cách nhiệt nhỏ để làm nóng phôi đến 20-25°C (nhiệt độ cấm vượt quá 35°C, nếu không phôi sẽ bị biến dạng). Việc phun keo phải được thực hiện trên máy rèm nước trong môi trường không thấp hơn 16°C.

- ✓Người vận hành phun keo nên đeo khẩu trang để bảo vệ sức khỏe cho người vận hành.

|

|

3. Sử dụng màng silicon của máy ép màng

- ✓Chọn màng silicon có độ dày khác nhau tùy theo đặc điểm của loại đường phôi (chẳng hạn như giá trị cung, cạnh và góc, chiều rộng và chiều sâu của đường, v.v.).

- ✓Do màng silicon thường xuyên bị nóng và kéo căng nên độ võng của nó sẽ tăng lên, cần lắp đặt kịp thời theo mức độ võng của màng silicon để giảm độ võng.

- ✓Để kéo dài tuổi thọ của màng silicon và ngăn ngừa các vấn đề về chất lượng của phôi, nên thường xuyên thay đổi hướng sử dụng màng silicon, chẳng hạn như mặt trước trở thành mặt sau và đầu bên trái trở thành đầu bên phải.

- ✓Nếu có lỗ hoặc vết nứt ngắn ở các góc của màng silicone, có thể sử dụng gel silicone và máy vá màng để sửa chữa chúng. Khi sửa chữa, dùng vật nặng phẳng nén chặt bề mặt, sau khi khô 24 giờ, dùng giấy nhám 240# chà nhám khu vực đã sửa chữa và có thể sử dụng bình thường.

|

|

4. Cài đặt thông số quy trình

- ✓Khoảng cách giữa các phôi gia công ép màng: Đối với phôi hẹp và dài có chiều rộng nhỏ hơn 100 mm, khoảng cách giữa các phôi không nhỏ hơn 80 mm; đối với phôi có chiều rộng lớn hơn 100 mm, khoảng cách giữa các phôi không nhỏ hơn 60 mm; khoảng cách giữa phôi và khung bàn làm việc không nhỏ hơn 80mm. Khoảng cách ngang và dọc phải thẳng hàng để giảm lực cản đối với luồng không khí.

- ✓Tấm lót phôi: Chiều rộng và chiều dài của tấm lót phải nhỏ hơn chiều rộng và chiều dài của phôi từ 6-10mm, các cạnh và góc xung quanh bề mặt trên của tấm lót phải được làm tròn với bán kính 3mm-5mm hoặc 3×45°C để đảm bảo không khí giữa PVC và phôi được thoát ra hoàn toàn, đạt được hiệu quả PVC được dán chắc chắn vào mép phôi. Độ dày của tấm nền phải bằng khoảng 3/4 độ dày của phôi, đây là một trong những biện pháp quan trọng để đảm bảo PVC không bị trắng.

- ✓Nhiệt độ cài đặt: Tùy thuộc vào loại PVC, nhiệt độ cài đặt phải nằm trong khoảng từ 130 ° C đến 160 ° C. Nhiệt độ của PVC thông thường (so với PVC có độ bóng cao) phải cao hơn và nhiệt độ của PVC có độ bóng cao phải cao hơn thấp hơn (để tránh mất ánh sáng do nhiệt độ quá cao).

- ✓Thời gian đông kết: Thời gian làm nóng trước phải trong khoảng từ 30 đến 50 giây (thời gian làm nóng trước cũng phải khác nhau tùy thuộc vào màu của PVC. Màu sáng phải được kéo dài thích hợp và màu tối phải được rút ngắn thích hợp; PVC dày phải được kéo dài thích hợp , và PVC mỏng nên được kéo dài và rút ngắn một cách thích hợp), thời gian hút bụi nên khoảng 8 giây, và thời gian tạo áp suất phải là thời gian làm nóng trước cộng thêm khoảng 10-20 giây. Thời gian đạt đến áp suất cài đặt không được quá dài và khoảng 5 giây để đảm bảo rằng khi bề mặt cuối của phôi đạt trên nhiệt độ kích hoạt, PVC và vật liệu nền nhanh chóng bám dính và PVC trên phôi được không bị kéo giãn quá mức.

- ✓Đặt áp suất: đặt áp suất dương thành 3,8bar-4,2bar và áp suất âm thành 0,7bar-0,8bar, tức là áp suất dương + áp suất âm = khoảng 4,5bar-5,0bar.

- ✓Đối với phôi quá dày, PVC có độ bóng cao và PVC mỏng có độ dày dưới 0,3mm, nên giảm nhiệt độ cài đặt một cách thích hợp, tăng thời gian làm nóng trước một cách thích hợp và tăng chiều cao của toàn bộ tấm đáy của bàn làm việc và khoảng cách giữa phôi và tấm gia nhiệt phải được rút ngắn để giảm hoặc tránh vấn đề đổi màu PVC.

- ✓Khi ép gỗ mỏng (gỗ veneer), sử dụng keo latex màu trắng đục, nhiệt độ của veneer không được thấp hơn 105°C, áp suất càng cao thì càng tốt, nhưng thời gian đạt đến áp suất cài đặt sẽ lâu hơn, tạo áp lực từ từ.

5. Yêu cầu cắt tỉa

Sau khi phôi đã được xử lý bằng máy ép, hãy để phôi trong 20 phút (để đảm bảo keo đông đặc ban đầu) trước khi cắt tỉa.

Sau khi cắt tỉa, sử dụng các dụng cụ đặc biệt để cạo các cạnh hoặc vát chúng bằng giấy nhám 120#-180# để làm cho PVC thấp hơn bề mặt phôi. Và dùng cồn và các chất pha loãng khác để làm sạch vết keo ở mặt sau. Kiểm tra chất lượng khi cắt tỉa, sửa chữa tại chỗ những cái có thể sửa chữa được, những cái không thể sửa chữa được thì xử lý riêng.

Các phôi sau khi cán phải được đặt mặt đối mặt và quay lưng lại trên giá vật liệu phẳng. Mỗi chồng 50 miếng, đặt vật nặng lên trên để tránh phôi bị biến dạng và thời gian lão hóa không được ít hơn 24 giờ. Phải mất 24 giờ để phôi được ép màng đạt được quá trình đóng rắn trung hạn và phải mất 7 ngày để đóng rắn hoàn toàn, vì vậy hãy đảm bảo phôi được ủ trên 24 giờ trước khi đóng gói.

|

|

6. Kiểm tra độ bền nhiệt độ của phôi ép màng

Hiệu suất chịu nhiệt độ của phôi ép màng có thể được kiểm tra thông qua thử nghiệm khả năng chịu nhiệt độ. Kiểm tra độ bền nhiệt độ trước tiên phải thu thập các thông số liên quan của mẫu thử, chẳng hạn như thông số môi trường, thông số quy trình, loại keo (bao gồm nhiệt độ kích hoạt, ngày xuất xưởng, số lần phun keo), thông số PVC (độ dày, chất kết dính, nhà sản xuất, v.v.). ), thời gian xử lý, thời gian lão hóa, v.v.

Thử nghiệm khả năng chịu nhiệt độ được thực hiện trong hộp nhiệt độ không đổi, nhiệt độ thử nghiệm là 40°C, 50°C, 60°C, 65°C, 70°C, 75°C và 80°C. Đặt nó ở mỗi điểm nhiệt độ từ thấp đến cao trong 1 giờ, sau đó kiểm tra xem PVC trên bề mặt và các cạnh của mẫu thử có bị bong tróc hay mở ra hay không, nếu PVC không bong ra hoặc mở ra ở nhiệt độ thấp hơn thì nó sẽ bong tróc hoặc mở ra. mở khi nhiệt độ tăng. Nếu cạnh được mở, khả năng chịu nhiệt độ của mẫu thử sẽ thấp hơn một cấp. Nếu PVC của mẫu thử không bong ra hoặc mở ra trong 1 giờ ở 40°C và nếu PVC bong ra hoặc mở ra trong 1 giờ ở 50°C thì khả năng chịu nhiệt độ của mẫu thử là 40°C.

|

|

|

7. Nguyên nhân chính của các vấn đề chất lượng thường gặp

Cac lỗi thường găp và cách khắc phục, BiNa Việt Nam sẽ kể cho các bạn nghe:

1. Nếp nhăn:

- ✓ Khoảng cách giữa các phôi hẹp và dài quá nhỏ;

- ✓ Các cạnh và góc xung quanh mặt trên của tấm nền không được vát;

- ✓ Khoảng cách ngang và dọc giữa các phôi không thẳng hàng , làm tăng lực cản đối với luồng không khí;

- ✓ Nhiệt độ cài đặt quá cao;

- ✓ Thời gian đạt đến áp suất cài đặt quá dài.

2. Làm trắng màng

- ✓ Nhiệt độ cài đặt quá cao;

- ✓ Thời gian đạt áp suất cài đặt quá dài;

- ✓ Hình dạng đường dây không phù hợp.

3. Các cạnh chưa được dán chắc chắn:

- ✓ Chất lượng keo không tốt;

- ✓ Nhiệt độ kích hoạt của keo quá cao;

- ✓ Nhiệt độ của thiết bị không đạt đến nhiệt độ kích hoạt cần thiết cho cạnh phôi;

- ✓ Tấm nền phôi không phù hợp;

- ✓ Keo dán mặt sau PVC Hiệu suất kém hoặc không có chất kết dính;

- ✓ Chất kết dính đã hết hạn hoặc bảo quản không đáp ứng yêu cầu;

- ✓ Keo bị rò rỉ hoặc phương pháp phun keo không đúng.

Khi xảy ra vấn đề về chất lượng, các quy trình hoặc thông số phải được điều chỉnh lần lượt vì những lý do trên và phải lưu giữ hồ sơ. Không điều chỉnh nhiều thông số hoặc quy trình cùng một lúc. Nếu không, sẽ khó xác định nguyên nhân thực sự của vấn đề. vấn đề về chất lượng, đồng thời sẽ khó xây dựng và điều chỉnh môi trường sản xuất. Các tiêu chuẩn quy trình cung cấp cơ sở khách quan.

Hiệu suất màng nhựa PVC

Sự khác biệt giữa màng PVC và màng dính thông thường là gì? Màng dính thông thường được dán trực tiếp lên bề mặt bảng bằng keo ở nhiệt độ phòng nên sau một hoặc hai năm màng sẽ dễ bong ra. Màng PVC được ép lên bề mặt ván bằng máy cán chân không chuyên dụng ở nhiệt độ cao 110 độ nên không dễ rơi ra.

Mặc dù màng PVC có chất lượng đảm bảo tuyệt vời, nhưng một số người có thể nói rằng PVC là một sản phẩm hóa học, không tốt bằng vật liệu tự nhiên, không thể loại bỏ độc tính và mùi hôi, chắc chắn sẽ gây hại cho môi trường. Điều này không phải vậy, bởi vì nguyên liệu thô để sản xuất màng PVC nói chung được tinh chế đặc biệt và các chất độc hại được chiết xuất hoàn toàn, do đó PVC hoàn toàn không độc hại và không có mùi vị, không gây kích ứng cho da người. hoặc hệ hô hấp.

Đối với những người bị dị ứng với nó. Đối với những người bị dị ứng với gỗ và sơn, đồ nội thất hoặc đồ dùng nhà bếp được đóng gói trong màng PVC là rất phù hợp. Bằng cách sử dụng màng PVC làm màng trang trí, người ta có thể sử dụng một lượng lớn ván, ván dăm, ván ép và ván sợi có mật độ trung bình, giảm lượng gỗ sử dụng, từ đó giảm thiệt hại cho rừng và thậm chí cả môi trường. Ở góc độ này, màng PVC đã góp phần to lớn vào việc bảo vệ môi trường sinh thái.

Việc sử dụng PVC từng gây tranh cãi lớn ở các nước phương Tây và nhiều người đã cố gắng thay thế PVC bằng nhiều loại vật liệu khác. Nhưng hóa ra chất lượng của PVC tương đương với các lựa chọn thay thế khác và giá thành rẻ hơn những vật liệu này. Qua nghiên cứu, các chuyên gia liên quan đã phát hiện ra rằng trong nhiều ngành công nghiệp, việc từ bỏ sử dụng PVC sẽ phải chịu thêm chi phí đáng kể. Số liệu cụ thể cho thấy việc từ bỏ sử dụng PVC sẽ làm tăng thêm chi phí hàng tỷ mác.

Đối với người tiêu dùng cụ thể, điều này có nghĩa là một khoản chi phí bổ sung rất lớn. Lấy cửa sổ bằng PVC làm vật liệu bề mặt làm ví dụ, nếu những cửa sổ này không sử dụng PVC mà sử dụng gỗ thông thường làm bề mặt thì chỉ riêng việc vệ sinh và bảo trì sẽ làm tăng chi phí đáng kinh ngạc. Tại một thị trấn nhỏ ở Anh, nơi cửa sổ bằng gỗ đã được sử dụng trong hai mươi năm qua, chi phí vệ sinh và bảo trì các cửa sổ này đã được điều tra và so sánh với chi phí làm sạch cửa sổ PVC. của cửa sổ thông thường cao gấp đôi so với cửa sổ PVC.

|

|

☞Tham khảo về: Màng co nhiệt PVC

Công dụng của màng PVC

Nhìn chung, băng keo điện được sử dụng nhiều nhất trong lĩnh vực điện, tùy theo đặc điểm mà chúng còn có thể được sử dụng làm băng bảo vệ, băng hành lý, băng nhận dạng, nhãn dán quảng cáo và băng keo ống. Nó cũng được sử dụng rộng rãi trong cuộc sống hàng ngày, như giày dép, đồ chơi, áo mưa, khăn trải bàn, ô, màng nông nghiệp, v.v. Sản phẩm chính sẽ được nói ở dưới đây:

- A. Màng nhà kính PVC thông thường: Trong quá trình làm màng không thêm chất phụ gia chống lão hóa, thời hạn sử dụng từ 4 đến 6 tháng, có thể sản xuất một mùa vụ, hiện đang bị loại bỏ.

- B. Màng chống lão hóa PVC: Chất phụ gia chống lão hóa được thêm vào nguyên liệu thô và cuộn thành màng, có thời gian sử dụng hiệu quả từ 8 đến 10 tháng, có khả năng truyền ánh sáng, giữ nhiệt và chịu thời tiết tốt.

- C. Vật liệu trang trí PVC: Có đặc tính chống lão hóa và nhỏ giọt, truyền ánh sáng và giữ nhiệt tốt, có thể duy trì không nhỏ giọt từ 4 đến 6 tháng, tuổi thọ sử dụng an toàn. Nó có tuổi thọ từ 12 đến 18 tháng và được sử dụng rộng rãi, là vật liệu che phủ đầu tiên cho nhà kính sử dụng năng lượng mặt trời hiệu quả và tiết kiệm năng lượng nhất hiện nay.

- D. Màng chống bụi nhỏ giọt chịu được thời tiết PVC: Ngoài khả năng chịu được thời tiết và chống nhỏ giọt, bề mặt của màng đã được xử lý để giảm lượng mưa hóa dẻo, ít hấp thụ bụi và cải thiện khả năng truyền ánh sáng. Trồng nhà kính năng lượng mặt trời vào mùa đông và mùa xuân có lợi hơn.

- E. PVC cũng có thể được sử dụng làm màng phủ, thêm một lượng masterbatch màu nhất định có thể tạo ra các màng đổ có nhiều màu sắc khác nhau.

- F. Giấy bạc PVC: nhựa, kim loại, màng trong suốt, bao bì không phải giấy, bao bì nhựa, bao bì bằng gỗ, bao bì kim loại, v.v.

|

|

Tiềm năng màng nhựa PVC

Ngành công nghiệp PVC đang phát triển nhanh chóng trên toàn thế giới và có triển vọng rộng lớn. Các nước đều lạc quan về tiềm năng và lợi ích của PVC đối với môi trường sinh thái. Với những đặc tính vượt trội và độc đáo, PVC đã chứng minh cho thế giới thấy rằng vai trò và vị thế của nó không thể phủ nhận được thay thế bằng sản phẩm nào khác, phát triển xã hội đòi hỏi, bảo vệ môi trường đòi hỏi và đó là xu hướng tất yếu trong tiến trình văn minh của xã hội loài người chúng ta.

Thông tin liên hệ đặt hàng màng nhựa PVC

CÔNG TY TNHH QUỐC TẾ BINA VIỆT NAM

- ✓Địa chỉ : Tòa nhà Ocean Park Building, Số 1 Đào Duy Anh, Quận Đống Đa, TP. Hà Nội

- ✓Hotline: 0976 888 111

- ✓Email: binachamsockhachhang@gmail.com

Chỉ những khách hàng đã đăng nhập và mua sản phẩm này mới có thể đưa ra đánh giá.

Đánh giá

Chưa có đánh giá nào.