-

Giỏ hàng của bạn trống!

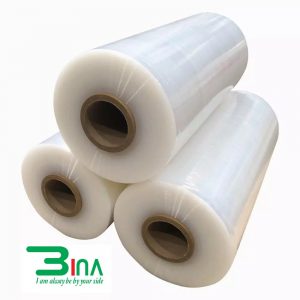

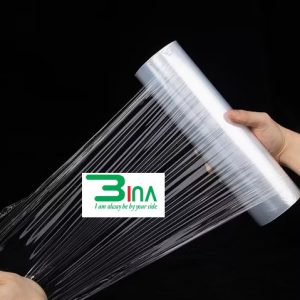

Màng PE tại Thanh Hoá

Giá bán : Liên hệ

Màng PE tại Thanh Hoá

Màng PE tại Thanh Hoá là một loại sản phẩm nhựa thông thường. Nó có thể được sản xuất bằng cách gia công, ép đùn, đúc thổi và các quy trình khác. Màng thổi là làm nóng chảy nguyên liệu nhựa thông qua một máy đùn để đùn nguyên liệu thô thành các ống mỏng, sau đó sử dụng chúng trong khi chúng nóng. Không khí nén sẽ thổi nó lên và sản phẩm màng thu được sau khi làm nguội và tạo hình.

Việc sử dụng quy trình đúc thổi để sản xuất phim màng PE và các phương pháp xử lý khác có những ưu điểm sau:

- 1. Thiết bị đơn giản, đầu tư thấp và kết quả nhanh chóng.

- 2. Thiết bị có kết cấu nhỏ gọn, diện tích sàn nhỏ, giá thành nhà máy thấp.

- 3. Bộ phim được kéo căng và phồng lên, và độ bền cơ học tương đối cao.

- 4. Sản phẩm không có biên, ít chất thải, và giá thành thấp.

- 5. Phạm vi rộng, ít đường hàn, dễ làm túi.

So với các quy trình đúc khác, nhược điểm của nó như sau:

- 1. Độ dày màng kém đồng nhất.

- 2. Tốc độ dây chuyền sản xuất thấp và sản lượng thấp (để gia công).

- 3. Độ dày nói chung là 0,01∽0,25mm, và đường kính gấp là 100-5000mm.

Nguyên liệu chính cho màng thổi: LDPE, HDPE, LLDPE, EVA, PVC, PP, PS, PA.

1. Quy trình đúc màng thổi polyethylene

Quá trình thổi màng, vật liệu được làm dẻo và đùn để tạo thành một ống vỡ; nó được làm lạnh, kéo và cuộn lại. Trong quá trình thổi tạo màng, tùy thuộc vào hướng đùn và kéo, có thể chia thành ba loại: thổi phẳng, thổi lên và thổi xuống, đây là quy trình đúc chính và có các phương pháp thổi đặc biệt, chẳng hạn như như phương pháp đùn trên và thổi trên.

1. Phương pháp ép phẳng và thổi phồng

Phương pháp này sử dụng đầu khuôn góc vuông, tức là hướng của đầu khuôn vuông góc với máy đùn và ống đùn được bẻ hướng lên trên. Sau khi được kéo đến một khoảng cách nhất định, nó được kẹp bởi tấm xương cá, và không khí nén được đưa vào từ đáy của ống đùn sẽ kéo nó lên. Nó được thổi vào một ống bong bóng và kích thước ngang của nó được điều khiển bởi lượng khí nén và kích thước dọc được điều khiển bởi tốc độ kéo. ống bong bóng được làm nguội và tạo hình, có thể thu được màng thổi. như hình ảnh hiển thị. Các loại nhựa chính thích hợp cho phương pháp thổi lên là PVC, PE, PS và HDPE.

2. Phương pháp thổi đùn phẳng xuống

Phương pháp này sử dụng một đầu máy có góc vuông và quá trình trong đó ống bong bóng được rút ra từ bên dưới đầu máy được gọi là phương pháp thổi xuống đùn phẳng. Phương pháp này đặc biệt thích hợp cho các nguyên liệu thô có độ nhớt thấp và độ trong suốt cao phim nhựa. Chẳng hạn như PP, PA, PVDC (vinylidene clorua). Như hình bên dưới.

3. Đùn phẳng và thổi phẳng

Phương pháp này sử dụng một đầu khuôn phẳng đồng tâm với trục vít của máy đùn và quá trình trong đó ống bong bóng và đường tâm của đầu khuôn nằm trên cùng một mức được gọi là thổi phẳng đùn. Phương pháp này chỉ thích hợp để thổi nhỏ- các sản phẩm màng có đường kính, chẳng hạn như màng LDPE, PVC, PS, phương pháp thổi phẳng cũng thích hợp để sản xuất màng co nhiệt thổi.

Ba quá trình trên có ưu nhược điểm riêng, so sánh ưu nhược điểm của dòng quá trình nêu trên Ống thổi phía trên được treo trên ống làm mát Lực kéo ổn định, không gian sàn nhỏ. thuận tiện và màng có đường kính gấp lớn và độ dày dày hơn rất dễ sản xuất. để làm mát màng, hiệu quả sản xuất cao, máy đùn nhựa có tính lưu động xử lý cao hơn so với mặt đất, Vận hành không thuận tiện và không thích hợp để sản xuất màng mỏng. vận hành, dễ dàng kéo màng và tỷ lệ giãn nở có thể lớn. Nó không thích hợp để xử lý màng có mật độ tương đối cao và đường kính gấp lớn. Ống bong bóng có diện tích mặt đất lớn sẽ nguội chậm và nó không thích hợp cho xử lý chất dẻo chất lỏng.

|

➢Xem thêm: Thùng carton

Thiết bị tạo màng thổi và các đặc điểm cấu tạo

Thiết bị đúc thổi thường sử dụng một máy đùn trục vít duy nhất.

1. Máy đùn:

Máy đùn trục vít đơn thường được sử dụng, đường kính trục vít là Ф45-120mm và kích thước của Ф được xác định bởi độ dày của màng và kích thước của đường kính gấp. Đầu ra bị ảnh hưởng bởi tốc độ làm mát và kéo. Máy đùn nhỏ được sử dụng cho màng hẹp và máy đùn lớn được sử dụng cho màng dày và rộng.

Cấu tạo cơ bản của máy đùn bao gồm: thiết bị truyền động, thiết bị cấp liệu, thùng, trục vít, đầu và khuôn dập. Yếu tố quyết định chất lượng của máy đùn nằm ở kết cấu trục vít và tỷ lệ chiều dài trên đường kính của trục vít.

Cơ cấu trục vít có trục vít chuyển dần, trục vít thay đổi đột ngột, trục vít có sơ đồ trộn. Nó phù hợp với cả ba loại vít PE, và vít có sơ đồ trộn thì tốt hơn. Tỷ lệ chiều dài trên đường kính của trục vít, do hạn chế trong quá trình gia công cơ khí trước đây, chiều dài của trục vít tương đối ngắn nên ảnh hưởng đến độ dẻo của chất dẻo, một là sản lượng không cao, hai là đó là chất lượng không tốt. Hiện nay tỷ lệ chiều dài trên đường kính đã phát triển lên 30: 1 trở lên, tỷ lệ khung hình dài, để sản xuất sản phẩm, sản lượng cao, chất lượng tốt, tỷ lệ khung hình phải là 25 hoặc hơn. Xử lý nhiệt của trục vít có tuổi thọ lâu dài, và tốt nhất là 38CrMnAI, được nitrid hóa. Năng suất sản xuất của máy đùn tỷ lệ thuận với đường kính của trục vít Năng suất sản xuất của máy đùn tỷ lệ thuận với tốc độ của máy đùn Năng suất sản xuất của máy đùn tỷ lệ nghịch với khe hở giữa thùng và trục vít. khoảng cách phải nhỏ hơn 0,25mm.

Mối quan hệ giữa đường kính trục vít và khối lượng đùn, đường kính gấp màng và công suất.

- 1.Đường kính trục vít tiêu chuẩn tỉnh mm; Khối lượng đùn tối đa kg / h

- 2.Đường kính gấp màng thổi mm; Công suất (HP) Khối lượng gia nhiệt cơ thể kw M1 = 0,2-1,0

- 3.Vật liệu đóng gói nặng M1 = 1,0- 8 vật liệu đóng gói nhẹ 30 5 50-300 3 2 2 45 10 100-500 7,5 3 4 50 20 400-900 10 5 6 65 30 500-1000 20 7,5 9 90 50 700-1200 30 15 24 120 100-2500 75 25 36 150 150 -3000 100 40 54

- 4.Đường kính trục vít ngoại mm

- 5.Công suất đùn tối đa kg / h

- 6.Đường kính gấp màng thổi mm

- 7.Công suất (HP) Công suất làm nóng cơ thể kw M1 = 0,2-1,0

- 8.Vật liệu đóng gói nặng M1 = 1,0-8

- 9.Vật liệu đóng gói nhẹ 40 15- 25 45 15-25 5-10 50 30-40 10-20 65 45-75 20-40 90 100-180 50-100

2. Đầu khuôn và khuôn Các loại đầu được sử dụng để thổi màng chủ yếu bao gồm loại thẳng góc lái và loại thổi thẳng ngang. Loại góc phải được chia thành loại thanh lõi, loại thanh lõi xoắn ốc, loại cánh hoa sen, loại quay. Loại xuyên thẳng được chia thành hai loại: loại nằm ngang và loại góc vuông, loại này đặc biệt thích hợp với nhựa có độ nhớt nóng chảy cao và nhựa nhạy cảm với nhiệt.

- (1) Ưu điểm của loại đầu trục gá: ít vật liệu trong đầu, không dễ bị quá nhiệt và phân hủy, thích hợp để gia công PVC, cấu tạo đơn giản, dễ chế tạo, dễ vận hành, chỉ có một đường may; Nhược điểm: trục gá dễ bị dập được căn giữa và tạo thành một góc vuông. Dòng vật liệu chảy chậm ở các góc, điều này dễ tạo ra độ dày màng không đồng đều.

- (2) Đầu trục gá xoắn ốc Ưu điểm: độ bền cơ học tốt và ổn định, không dễ bị nghiêng về tâm, chiều dày màng sơn đồng đều; Nhược điểm: khối lượng lớn, thiết kế không hợp lý dẫn đến nhiều đường nối của màng, dễ làm giảm độ bền cơ học của bộ phim.

Sự khác biệt giữa “phương pháp đúc thổi” và “phương pháp đúc” trong quy trình sản xuất màng nhựa

Trong lĩnh vực sản xuất phim, “phương pháp đúc thổi” và “phương pháp đúc” là hai trong số những quy trình được sử dụng phổ biến.

1. Phương pháp đúc thổi đồng đùn nhiều lớp: Phương pháp sản xuất này chủ yếu được chia thành hai hình thức: làm mát bằng không khí lên và làm mát bằng nước thổi xuống. Làm mát không khí phía trên chủ yếu bao gồm nhiều máy đùn, đầu khuôn xếp chồng nhiều lớp, vòng khí nhiều lỗ thông hơi, hệ thống làm mát bên trong IBC, chevron, hệ thống kéo quay, hệ thống kéo dưới và hệ thống cuộn dây. Hiện tại, các đơn vị nhập khẩu chủ yếu từ Badenfeld chính hãng ở Đức, W&H ở Đức và Brampton ở Canada.

Làm mát bằng nước từ thổi xuống, các thành phần cơ bản giống như loại thổi lên, điểm khác biệt là ở phương pháp làm mát. Thổi xuống sử dụng nước làm mát tuần hoàn làm hình thức làm mát chính. Vị trí thiết kế của mỗi thành phần là khác nhau Nó phổ biến hơn trong sản xuất màng PE và PP ở Việt Nam. Trong sản xuất màng chắn cao đồng đùn nhiều lớp, các bộ phận làm mát bằng thổi nêu trên vẫn là loại chính. Dù sử dụng hai loại đơn vị nào thì xét về hình thức, chúng đều có đặc điểm chủ yếu là màng hình trụ, về cấu tạo túi chân không, do giảm hai mép hàn nhiệt nên hiệu quả hơn trong việc bảo vệ đồ bên trong phim truyền hình có một lợi thế rất lớn. Nó tốt hơn phim đúc về độ bền kéo.

2. Phương pháp đúc đồng đùn nhiều lớp: Quy trình sản xuất này chủ yếu bao gồm nhiều máy đùn, bộ phân phối nhiều con chạy (thường được gọi là “bộ thu”), đầu khuôn chữ T, hệ thống đúc, hệ thống kéo ngang, bộ dao động và hệ thống quấn . Đặc điểm chính của quy trình sản xuất này là sản phẩm màng được tạo ra có độ bóng bề mặt tốt, độ phẳng cao, dung sai độ dày nhỏ, tính chất kéo dài cơ học tốt, độ mềm dẻo tốt và độ trong suốt cao hơn so với phương pháp đúc thổi. Hiện tại, các đơn vị nhập khẩu được đại diện bởi Badenfeld của Đức, W&H của Đức, Corinth của Ý, Lenzing của Áo và Mitsubishi Heavy Industries của Nhật Bản, và các đơn vị sản xuất trong nước là đại diện của Foshan Shicheng. Hiện tại, loại quy trình sản xuất này chủ yếu được sử dụng trong ngành công nghiệp CPP trong nước và cũng có một số ứng dụng nhỏ trong sản xuất đồng bảy lớp với đặc tính rào cản cao.

Hai quy trình sản xuất này là phổ biến nhất ở Việt Nam, vì quy trình đúc thổi không thể so sánh với màng đúc về độ phẳng và độ trong suốt của sản phẩm, nhưng hiệu quả sản xuất cao, đầu tư thiết bị thấp và hao hụt nguyên liệu thấp là không thể cho quá trình đúc quá trình. Có thể so sánh được.

Trong những năm gần đây, một số công ty đã tiến hành nghiên cứu và phát triển chuyên sâu về việc cải thiện những khiếm khuyết của quá trình đúc thổi, chủ yếu được phản ánh trong (1) cải tiến thiết kế đầu khuôn và áp dụng một dây chạy nhiều song song độc đáo. ý tưởng thiết kế; (2) Vị trí và góc của máy đùn; (3) cải tiến hệ thống làm mát (chủ yếu là vòng không khí và công nghệ làm mát bên trong) (4) bốn khía cạnh của công thức vật liệu và thiết kế cấu trúc. Thực tiễn đã chứng minh rằng độ trong suốt, độ phẳng của màng và độ đồng đều về độ dày của từng lớp vật liệu đã đạt hoặc tiệm cận với trình độ của phương pháp đúc.

➢Quý khách hàng có thể quan tâm: Màng PEVA

So sánh phương pháp thổi màng và phương pháp đúc

Phương pháp đúc thổi và phương pháp đúc là hai phương pháp quy trình sản xuất chính để sản xuất và chế biến màng polyolefin. Phương pháp đúc thổi đã được áp dụng vào sản xuất và xử lý phim trước đó. Công nghệ đồng đùn cho phép quảng bá và ứng dụng rộng rãi công nghệ sản xuất và xử lý màng của phương pháp đúc, và dần dần áp dụng các đặc tính sản phẩm chất lượng cao của nó vào bao bì cao cấp của các mặt hàng khác nhau, trong khi phương pháp đúc thổi là do khiếm khuyết vốn có của nó, chỉ có thể hài lòng với bao bì của các sản phẩm cấp trung bình thường và cấp thấp.

- 1. Phương pháp đúc phù hợp cho sản xuất và gia công màng đồng đùn nhiều lớp hơn so với phương pháp đúc thổi. dễ kiểm soát hơn và thiết bị chế biến Phần quan trọng của thiết kế đầu khuôn có thể đảm bảo hiệu quả sự đồng nhất của việc phân phối các vật liệu khác nhau trong sản phẩm. Tuy nhiên, đầu khuôn đúc đồng nhiều lớp của phương pháp đúc thổi khó hơn về mặt kỹ thuật, cấu trúc phức tạp hơn và công nghệ chưa đủ thuần thục.

- 2. Trong các thiết bị gia công của phương pháp đúc, khoảng cách từ khuôn đến cán nguội (tạo hình đến đông kết) nói chung là 10-20mm, màn phim nóng chảy rất ngắn và rất dễ dàng để đông kết nhanh, chất lượng sản phẩm là tốt và ổn định. Trong phương pháp đúc thổi, màng nóng chảy có một quá trình thổi và dựa vào không khí hoặc nước để làm mát và thiết lập hình dạng. Thời gian đông kết của sản phẩm quá lâu và sự thay đổi trước khi đông kết là lớn (nói chung là 4 đến 7 lần lạm phát). Trong giai đoạn màng nóng chảy rất dễ bị ảnh hưởng bởi các yếu tố bên ngoài và các yếu tố của chính nó, việc kiểm tra chất lượng sản phẩm rất khó khăn và độ ổn định kém.

- 3. Cũng có sự khác biệt lớn giữa phương pháp đúc thổi và phương pháp đúc trong việc lựa chọn nguyên liệu. phù hợp với nhau. Khi tính lưu động của các vật liệu khác nhau rất nhiều, các biện pháp tương ứng được điều chỉnh để khi một trong các vật liệu được chọn, không có nhiều chỗ cho sự lựa chọn với các vật liệu khác được đồng ép đùn, điều này hạn chế đáng kể phương án của Ưu điểm của công nghệ gia công đùn ép nhiều lớp trong chất lượng sản phẩm Thiết bị gia công của phương pháp đúc có thể dễ dàng giải quyết các vấn đề nan giải trong phương pháp đúc thổi bằng cách điều chỉnh các con chạy.

So sánh tính năng sản phẩm

- 1. Phương pháp đúc thổi làm cho các phân tử dọc và ngang của sản phẩm bị kéo giãn ở các mức độ khác nhau do quá trình lạm phát. Khả năng chịu nhiệt độ và hiệu suất hàn nhiệt của sản phẩm sẽ bị ảnh hưởng rất nhiều. làm cho sản phẩm bị biến dạng nghiêm trọng., và sẽ làm giảm độ bền của các mối nối hàn nhiệt và dẫn đến rò rỉ túi.

- 2. Khi màng được sản xuất bằng phương pháp đúc (còn gọi là màng không gia cố), các phân tử được sắp xếp một cách có trật tự và sản phẩm được làm nguội nhanh chóng, điều này có lợi để cải thiện độ trong suốt, độ bóng và độ đồng đều của sản phẩm, và kết cấu sản phẩm mềm hơn và cứng hơn; Khả năng chống va đập, chịu nhiệt và khả năng thích ứng với nhiệt độ thấp tốt hơn so với đúc thổi.

- 3. Hiệu quả sản xuất của phương pháp đúc là rất cao, và chất lượng sản phẩm ổn định. Có ít chất thải hơn trong quá trình sản xuất và dễ dàng thực hiện tái chế trực tuyến các cạnh và chất thải, đồng thời tỷ lệ sử dụng vật liệu cao.

- 4. Phương pháp đúc sử dụng đầu khuôn phẳng với rãnh giữ đặc biệt trong đầu khuôn, có thể đảm bảo tính đồng nhất của dòng vật liệu và tính đồng nhất của khe hở môi khuôn có thể được điều khiển tự động bằng thiết bị điều chỉnh tự động của khuôn đầu, và độ chính xác điều khiển rất cao., Màng dày hơn có thể được kiểm soát dưới ± 3%. Tuy nhiên, đầu khuôn hình khuyên và lõi khuôn chồng nhiều lớp được sử dụng trong phương pháp đúc thổi yêu cầu độ chính xác gia công và độ chính xác lắp ráp rất cao và đặc biệt khó kiểm soát. Nếu có một sai sót nhỏ trong quá trình gia công và độ chính xác khớp nối thì không thể được bù bằng cách điều chỉnh. Dung sai độ dày về cơ bản là khoảng ± 10%. Đối với màng dày 200μm, có nghĩa là phần mỏng nhất là 180μm và phần dày nhất có thể là 220μm. Khi túi được hàn và hàn kín, khe hở của khuôn và nhiệt độ niêm phong nhiệt vẫn được điều chỉnh. Rất khó để đảm bảo rằng các bộ phận dày nhất và mỏng nhất có thể đạt được độ bền cần thiết của niêm phong. Hiện tượng rò rỉ túi là không thể tránh khỏi, và sản lượng đương nhiên rất thấp.

- 5. Đối với các vật liệu có độ bền nóng chảy thấp hơn, yêu cầu thổi xuống và làm mát bằng nước. Làm khô ẩm không hoàn toàn hoặc lựa chọn vật liệu lớp corona không đúng cách sẽ dẫn đến hiệu quả xử lý corona kém hoặc suy giảm corona nghiêm trọng. Ảnh hưởng đến độ bền của mực in và gây ra hiện tượng phai màu. Phương pháp đúc sử dụng một cuộn thép đúc (có nước làm mát bên trong) để làm nguội và định hình màng, và nước không tiếp xúc trực tiếp với màng.

- 6. Đối với màng cần được xử lý lại (khử trùng bằng hơi nước 121 ℃), cả phương pháp đúc và phương pháp ép thổi đều phải sử dụng nguyên liệu có khả năng chống thấm. Các vật liệu không nấu chín sẽ làm cho màng trở nên cứng, giòn và trắng hơn sau khi nấu. Nó không chỉ ảnh hưởng đến hình thức bên ngoài của màng mà còn khiến khả năng chịu va đập và chịu áp lực của túi bị sụt giảm nghiêm trọng, không thể đáp ứng được các tiêu chuẩn thử nghiệm và yêu cầu sử dụng.

- 7. Trong quá trình đúc nhựa, rất dễ tích tụ cặn ở khuôn do nhiệt phân hủy hoặc các sản phẩm có trọng lượng phân tử thấp. Phương pháp đúc có thể được loại bỏ dễ dàng, trong khi cặn trong phương pháp đúc thổi chỉ có thể được loại bỏ bằng cách dừng máy. Nếu không được loại bỏ kịp thời, màng phim rất dễ bị cuốn vào làm cho hàm lượng tạp chất trong hàm lượng vượt quá tiêu chuẩn hoặc gây ra những vết xước rõ rệt trên bề mặt phim. Do sản lượng thấp của phương pháp đúc thổi và sự lãng phí lớn của quá trình lái xe, chi phí sản xuất đơn vị như lái xe và đỗ xe thường xuyên đã tăng mạnh.

So sánh chi phí đầu tư

1. Do đầu tư một lần của phương pháp đúc thổi thấp, nhà máy chiếm diện tích nhỏ, thiết bị rẻ, đầu tư nhỏ nhưng hiệu quả nhanh (chu kỳ gia công thiết bị ngắn, thời gian lắp đặt và vận hành ngắn , trang thiết bị phụ trợ còn ít, yêu cầu thấp). Đầu tư một lần cho thiết bị, nhà xưởng và cơ sở vật chất của phương pháp đúc là rất lớn, gấp 5 đến 10 lần phương pháp đúc thổi. Vì vậy, ứng dụng của phương pháp đúc thổi nhiều hơn so với phương pháp đúc.

2. Do phương pháp đúc thổi bị hạn chế bởi điều kiện quy trình nên chất lượng sản phẩm kém, sản lượng nhỏ, chi phí sản xuất đơn vị cao, mặc dù không ngừng được cải tiến và hoàn thiện nhưng việc thay thế đúc vẫn còn nhiều khó khăn. phương pháp. Đây là lý do cơ bản nhất tại sao sản lượng của màng đúc trong màng nền bao bì thực phẩm cao hơn nhiều so với màng thổi.

Công ty TNHH Quốc Tế BiNa Việt Nam trực tiếp sản xuất màng PE tại Bắc Giang, màng PE tại Bắc Ninh, màng PE tại Hải Dương…Đảm bảo chất lượng, tiến độ và thời gian giao hàng tới các doanh nghiệp Quý khách hàng. Mọi thông tin liên hệ đặt hàng vui lòng liên hệ qua hottline 0976 888 111 để nhận được tư vấn nhiệt tình.

Đánh giá

Chưa có đánh giá nào.