-

Giỏ hàng của bạn trống!

In tem nhãn – Nhà máy sản xuất in tem nhãn giá rẻ Hà Nội

Giá bán : Liên hệ

In tem nhãn

Nói đến in tem nhãn thì rất nhiều thứ chuyên môn cần chúng ta không ngừng tìm hiểu và học hỏi để nắm vững, đối với in tem nhãn tự dính chỉ cần chúng ta hiểu biết toàn diện hơn về nó là có thể sử dụng được nhãn tự dính, mức độ in ấn tốt hơn có thể in tem nhãn thực phẩm tự dính của chúng tôi có chất lượng cao hơn.

|

1. In tem nhãn là gì?

Đặc điểm gì so với in tem nhãn truyền thống? Nhãn tự dính còn được gọi là nhãn tự dính, nhãn dán lấy liền, nhãn dán lấy liền, giấy cảm ứng lực…Vải được tráng phủ chất kết dính ở mặt sau và vật liệu tổng hợp với giấy bảo vệ phủ silicon làm giấy lót, và được xử lý bằng cách in, cắt khuôn…để trở thành nhãn thành phẩm. Khi thi công, nó có thể được dán lên bề mặt của nhiều loại chất nền khác nhau bằng cách gỡ bỏ lớp giấy bồi chỉ với một lần chạm, hoặc nó có thể được dán nhãn tự động trên dây chuyền sản xuất bằng máy dán nhãn.

|

So với in nhãn dán truyền thống, tem nhãn tự dính không cần chải, dán, nhúng nước và không gây ô nhiễm, giúp tiết kiệm thời gian dán nhãn và có thể dễ dàng, nhanh chóng áp dụng cho nhiều dịp khác nhau. Sử dụng các loại vải, chất kết dính và giấy bồi khác nhau, nó có thể được chế biến thành nhiều nhãn khác nhau, có thể áp dụng cho các chất liệu mà nhãn giấy thông thường không thể xử lý được. Có thể nói in tem nhãn là nhãn dán phổ thông.

|

2. Chất liệu in tem nhãn tự dính được phát minh khi nào?

Vật liệu in tem nhãn được phát minh bởi R Stanton Avery, người Mỹ vào những năm 1990. Bắt đầu bằng tay, sau này, ông Avery đã phát minh ra máy phủ và thiết bị sản xuất tem nhãn đầu tiên và bắt đầu cơ giới hóa sản xuất. Vật liệu tem tự dính là một thách thức to lớn đối với vật liệu in tem nhãn truyền thống và là một cuộc cách mạng trong lĩnh vực nhãn.

|

Kể từ những năm 1990, công nghệ vật liệu tự dính đã lan rộng nhanh chóng trên toàn thế giới. Một số quốc gia lần lượt xây dựng các nhà máy để nghiên cứu và phát triển các loại vật liệu nhãn đa dạng và khác nhau. Lịch sử phát triển của vật liệu tự dính cũng là lịch sử phát triển của khoa học công nghệ trong thế kỷ này, hiện trạng cơ bản của vật liệu tự dính trên thế giới là:

- ① Vải: Chủ yếu là giấy và phát triển sang các vật liệu khác nhau và sử dụng đặc biệt, chẳng hạn như vật liệu tổng hợp, vật liệu chống hàng giả và vật liệu chuyển giao.

- ② Chất kết dính: Từ chất kết dính dạng dung môi và nóng chảy gây ô nhiễm môi trường đến loại keo dạng nhũ tương tan trong nước không gây ô nhiễm môi trường.

- ③Công nghệ sơn: Có nhiều phương pháp phủ khác nhau, hướng phát triển hiện nay là từ phủ lăn và quét truyền thống sang phủ đúc áp lực cao để đảm bảo độ đồng đều của lớp phủ ở mức độ lớn nhất, tránh tạo bọt và lỗ kim, đảm bảo chất lượng lớp phủ.

|

3. Phạm vi ứng dụng của vật liệu in tem nhãn là gì?

Hãy cho một ví dụ, phạm vi ứng dụng của vật liệu tự dính rất rộng. Theo đặc điểm ứng dụng của nó, về cơ bản nó được chia thành hai loại, đó là vật liệu trang trí và vật liệu nhãn hiệu.

|

① Vật liệu trang trí.

Chủ yếu là vật liệu phim, chẳng hạn như đề can trang trí trên ô tô và xe máy, văn bản logo trên cửa sổ cửa hàng, phim phản chiếu trên đường cao tốc, dấu hiệu trên container…Những vật liệu như vậy thường là những vật liệu có thể sử dụng ngoài trời; sử dụng chất kết dính đặc biệt, có khả năng chống chịu thời tiết tốt và chống ăn mòn; thường không in hoặc chỉ sử dụng in lụa. Phương pháp xử lý là dập chữ vi tính hoặc cắt chỉ, có nhiều màu sắc khác nhau.

|

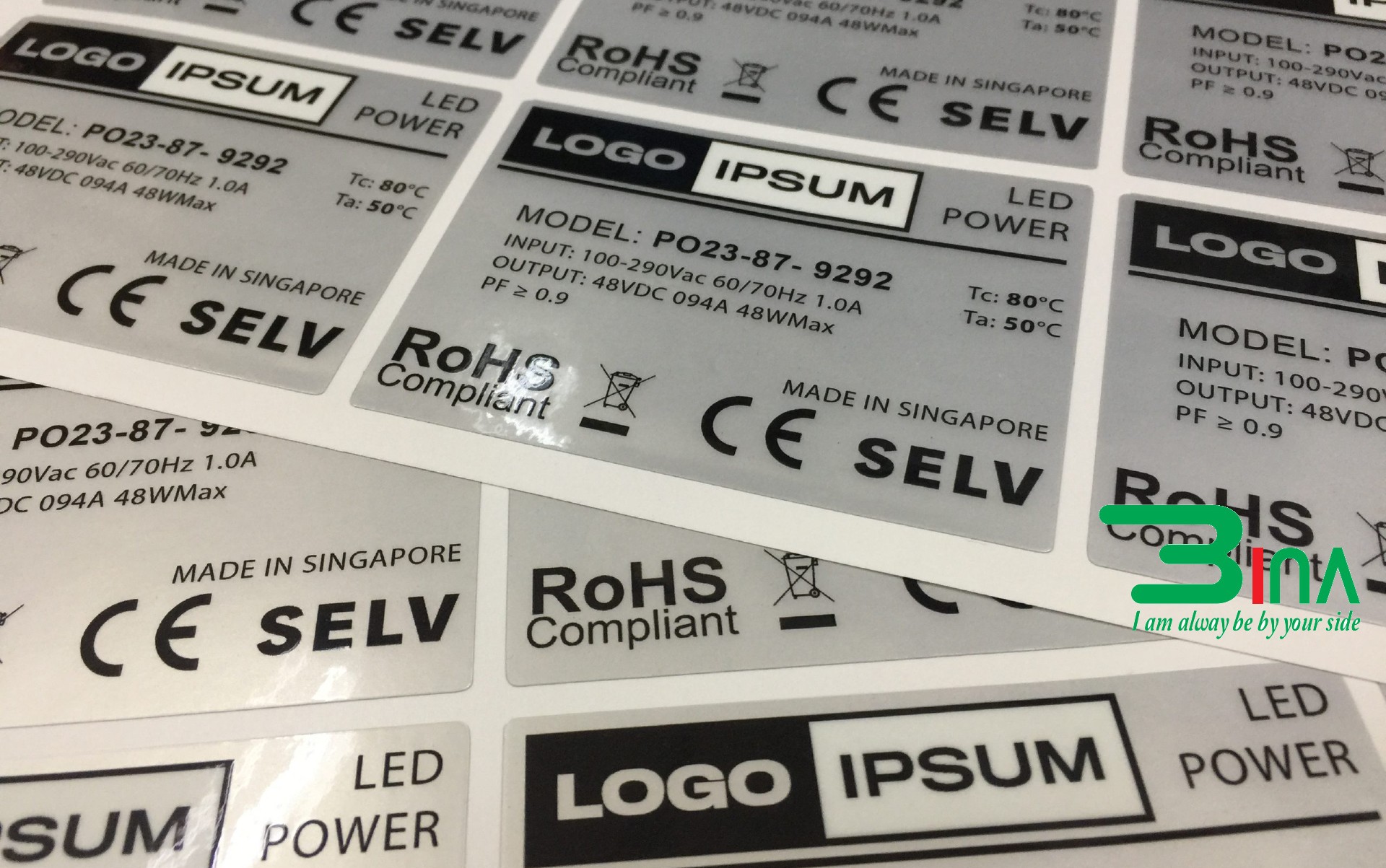

② Vật liệu nhãn hiệu.

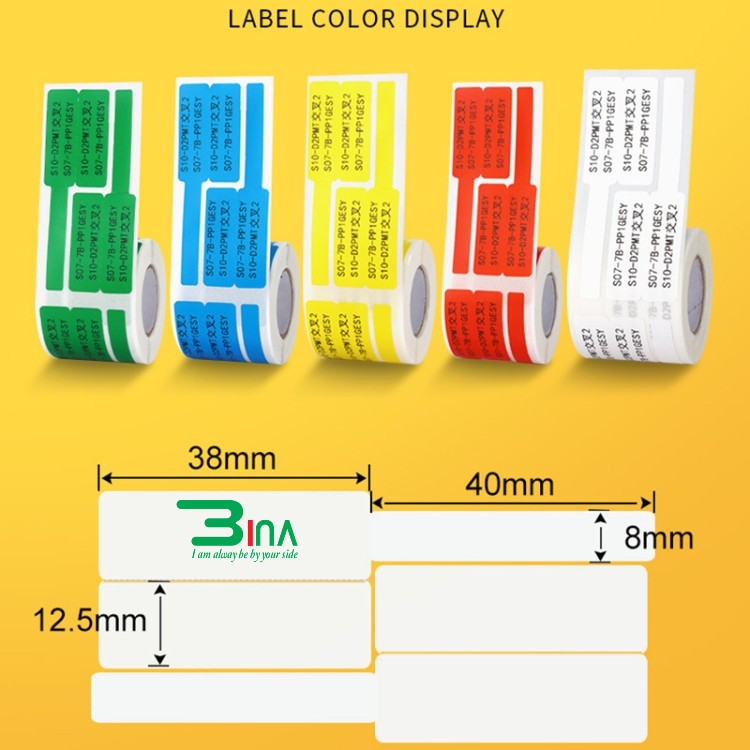

Chủ yếu là giấy và phim, được chia thành nhãn cơ bản và nhãn thông tin thay đổi tùy theo phạm vi áp dụng: Các nhãn thông tin biến đổi bao gồm: số lô, mã dãy, mã vạch, ngày sản xuất, ngày hết hạn, giá cả, xử lý thông tin trong quá trình gửi thư, phân phối, quản lý kho, dữ liệu hàng tồn kho…

|

4. Đặc điểm của in tem nhãn là gì?

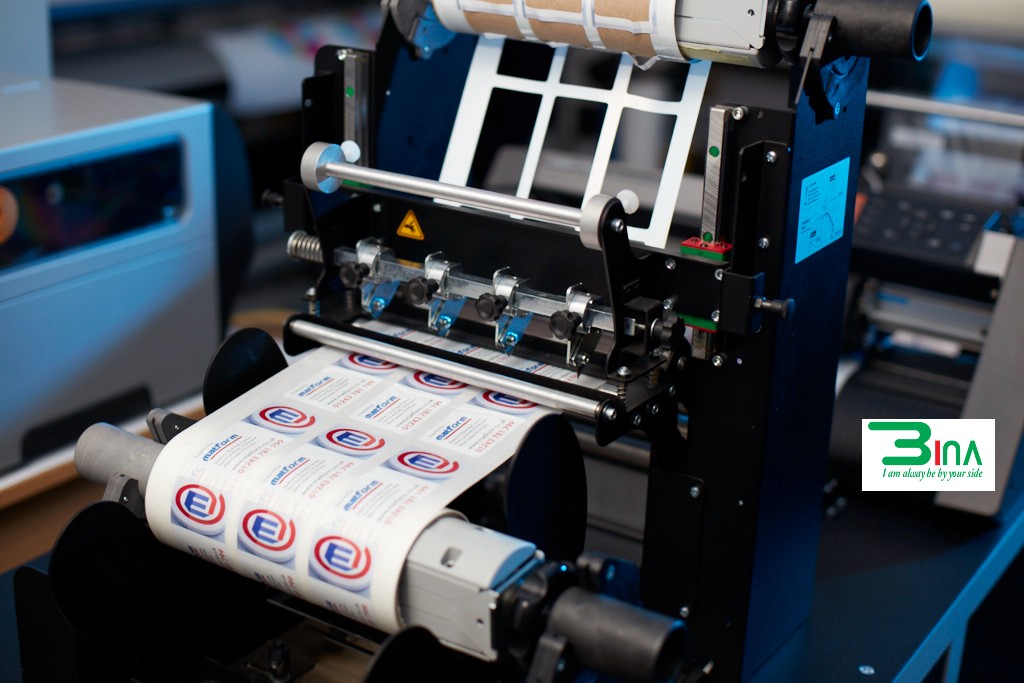

Điểm khác biệt so với in truyền thống in tem nhãn tự dính thường được in và xử lý trên máy liên kết nhãn và nhiều quy trình được hoàn thành cùng một lúc, chẳng hạn như in đồ họa , cắt chết chất thải, cắt hoặc tua lại…Tức là một đầu là đầu vào nguyên liệu của cả cuộn, đầu kia là đầu ra thành phẩm. Thành phẩm được chia thành các nhãn đơn hoặc in decal dạng cuộn và nhãn thành phẩm có thể được dán trực tiếp lên hàng hóa.

|

Hầu hết các vật liệu in nói chung được xử lý trong một quy trình duy nhất, ví dụ như hộp bao bì cần trải qua một số quy trình để tạo ra thành phẩm. Ngoài ra còn có sự khác biệt trong thiết bị, ví dụ, máy in offset nạp tờ chỉ có thể in và không thể xử lý các quy trình khác. Chẳng hạn như cán hoặc tráng men và cắt thành phẩm, mà phải được hoàn thành bởi thiết bị khác. Do đó, so với in truyền thống, in tem nhãn tự dính phức tạp hơn trong quá trình và có yêu cầu cao hơn về hiệu suất thiết bị và chất lượng của người vận hành.

Những kiến thức về in tem nhãn tự dính này rất quan trọng trong việc in ấn. Chỉ bằng cách không ngừng học hỏi một số điều cần thiết, chúng ta mới có thể làm cho việc in nhãn tự dính của mình lên một tầm cao mới. Làm tốt công việc in tem nhãn tự dính là một hướng đi quan trọng mà chúng tôi đã và đang khai phá trong ngành tự dính, chỉ có in tem nhãn tự dính tốt thì nhãn tự dính mới có thể xuất hiện tốt hơn trong cuộc sống của chúng ta.

|

5.Tìm hiểu quy trình sản xuất in tem nhãn

Quy trình tạo phôi, tạo tấm, quy trình điều chỉnh mực, quy trình in, làm khuôn dao, quy trình cắt bế giai đoạn kiểm tra trước khi in; quy trình in, quy trình hoàn thiện.

Một trong những quy trình in nhãn dán: phương pháp bronzing:

In tem nhãn là một vật liệu được sử dụng rộng rãi trong nhiều khía cạnh như cuộc sống và công việc, cũng có nhiều loại quy trình đồng tự dính, các tính năng của dập nóng và dập sau. Trong số đó có nhiều kỹ thuật dập nóng: dập nguội, dập tròn, đặc điểm quy trình dập phẳng và phương pháp thích ứng.

|

1. Phương pháp tô màu:

Theo phương pháp xử lý của nhãn tự dính, phương pháp dập nóng của nó được chia thành dập nóng cấp giấy và dập nóng web. Quá trình dập nóng trên tấm cũng giống như quy trình dập nóng truyền thống và nó được xử lý trên một máy dập nóng đặc biệt. Dập nóng web được thực hiện trên máy liên kết nhãn và là phương pháp xử lý được sử dụng rộng rãi nhất. Hiện nay, có một số cách để đồng hóa vật liệu cuộn:

- ①Ép phẳng và dập nóng trên máy dán nhãn: Cho dù máy in nhãn letterpress là máy ép phẳng hay máy ép tròn, do giấy cuộn được nạp không liên tục nên quá trình dập nóng đều diễn ra trên máy ép phẳng. Nói chung, trạm dập nóng là một đơn vị độc lập và một số kiểu máy chia sẻ một đơn vị để dập nóng và cắt bế, được sử dụng riêng.

- ②Ép phẳng đa trạm và dập nóng: Một số kiểu máy có bộ phận dập nóng với hai trạm, chẳng hạn như máy dán nhãn SMHC-45-MWL của Shiki ở Nhật Bản, một bộ phận gần với tấm in để hoàn thành quá trình dập nóng theo chiều ngang và bộ phận còn lại là một bộ phận độc lập để hoàn thành dập nóng dọc. Mô hình này có thể thực hiện dập nóng hai màu cùng một lúc.

- ③Ép phẳng và dập nóng trên máy gia công: Máy chuyển đổi được thiết kế đặc biệt để xử lý nhãn cuộn đã in và nhãn không cần in. Dập nóng là một chức năng của máy gia công, thiết bị dập nóng trên máy gia công thường áp dụng phương pháp ép phẳng, nguyên lý hoạt động của nó cũng giống như nguyên lý hoạt động của máy dán nhãn nói trên.

- ④Dập nóng hình tròn trên máy quay: Tấm dập nóng được sử dụng để dập tròn có hình dạng của một con lăn và nó tiếp xúc với xi lanh dập nổi trong quá trình dập nóng để thực hiện dập nóng. Dập tròn phù hợp để sử dụng trên các máy dán nhãn quay có nạp giấy liên tục, nhưng nó có một số yêu cầu nhất định đối với tốc độ nạp giấy, nghĩa là nó có ảnh hưởng đến tốc độ in. Nhưng so với ép phẳng và dập nóng, hiệu quả được cải thiện rất nhiều. Các cuộn dập tròn được sản xuất đắt tiền, vì vậy chúng chỉ thích hợp cho việc dập trực tiếp trong thời gian dài.

- ⑤Dập nguội trên máy ép quay: Đây là một quy trình dập nóng mới, thay vì sử dụng tấm in kim loại được làm nóng, nó sử dụng phương pháp in chất kết dính để chuyển lá kim loại để thực hiện dập nóng. Quy trình quy trình là: đầu tiên in chất kết dính nhạy áp suất UV lên vị trí sản phẩm in cần được đồng hóa, làm khô chất kết dính thông qua thiết bị sấy UV, sau đó sử dụng lá kim loại đặc biệt để kết hợp với chất kết dính nhạy áp suất, sau đó bóc ra. lá kim loại. Vì vậy phần kim loại cần chuyển của lá kim loại sẽ được chuyển lên bề mặt vật in, thực hiện quá trình dập nguội. Quy trình dập nguội có chi phí thấp, tiết kiệm năng lượng, hiệu quả sản xuất cao, có thể sử dụng các bộ phận thiết bị hiện có mà không cần bổ sung thêm thiết bị, đây là một quy trình mới đầy hứa hẹn.

|

|

2. Dập nóng trước và sau đó dập nóng

Dán tem nóng của nhãn dán tự dính có thể được chia thành dập nóng thứ nhất và dập nóng thứ hai.Dập nóng thứ nhất đề cập đến việc dập nóng đầu tiên trên máy nhãn, sau đó in, dập nóng thứ hai có nghĩa là in lần đầu và cuối cùng là dập nóng. Chìa khóa để tạo đồng trước và sau đó là tạo đồng là làm khô mực. Có hai tình huống trong mối quan hệ giữa các mẫu đồng và mẫu in: đặt cạnh nhau và in chồng lên nhau. Do các loại mực khác nhau được sử dụng, việc in nhãn phải áp dụng hai quy trình dập nóng trước và dập nóng sau.

|

- ①Dập đầu tiên: Khi máy dán nhãn có bộ phận dập nóng nạp giấy gián đoạn được lắp đặt phía trước sử dụng mực thông thường để in nhãn, quy trình dập nóng được áp dụng trước.Vì mực được sử dụng là trùng hợp oxy hóa và sấy khô nên cần một khoảng thời gian nhất định để Lớp mực in sau khi in khô hoàn toàn nên đồ họa dập nóng phải tránh dính mực. Cách tốt nhất để tránh dính mực là làm giấy bạc trước cho tài liệu web trước khi in. Quá trình tạo đồng đầu tiên yêu cầu mẫu in và mẫu tạo đồng phải được tách biệt (song song), vì bề mặt của nhôm anốt hóa nhẵn, không có mực và không thể in được. Trước tiên, dập nóng có thể ngăn mực bị nhòe và đảm bảo chất lượng in nhãn.

- ②Quy trình dập trước: Quy trình dán tem sau lá mỏng được áp dụng cho máy dán nhãn có bộ phận dập được lắp ở cửa sau và mực UV được sử dụng để in. Vật liệu cuộn được in trước và mực được làm khô ngay lập tức bằng thiết bị sấy UV, sau đó bề mặt của vật liệu sau khi mực được làm khô hoặc bề mặt của mực được làm đồng. Vì mực đã được làm khô nên mẫu in có màu đồng và mẫu in có thể được đặt cạnh nhau hoặc in chồng lên nhau mà không bị lem mực.

Trong số hai phương pháp dập nóng, dập sau là phương pháp lý tưởng hơn, phương pháp này cũng mang lại sự thuận tiện cho việc thiết kế các mẫu nhãn và mở rộng phạm vi ứng dụng của các mẫu dập nóng. Tuy nhiên, bị hạn chế bởi chức năng của thiết bị, chi phí in nhãn tương đối cao. Quy trình bronzing đầu tiên phù hợp để xử lý nhãn nhỏ với các mẫu đơn giản, chi phí thấp và phạm vi ứng dụng rộng rãi, là phương pháp thường được sử dụng trong các nhà máy in vừa và nhỏ.

|

Sự khác biệt giữa các phương pháp bronzing

Là một phương pháp hoàn thiện bề mặt hiệu ứng kim loại quan trọng, dập nóng là một cách hiệu quả để nâng cao hiệu ứng hình ảnh của nhãn hiệu, thùng giấy, nhãn và các sản phẩm khác, và được sử dụng rộng rãi. Hai phương pháp dập nóng chính là dập nóng và dập nguội đều có những ưu điểm và nhược điểm riêng, trong ứng dụng thực tế, tùy theo tình hình cụ thể mà lựa chọn phương pháp dập nóng thích hợp, chủ yếu dựa trên các cân nhắc về chi phí và chất lượng.

|

Ưu điểm của công nghệ dập nóng

- ✓Hình ảnh dập nóng có chất lượng tốt, độ chính xác cao, rõ ràng và sắc nét.

- ✓Độ bóng bề mặt cao, hoa văn dập nóng sáng và mịn.

- ✓Có nhiều lựa chọn cho lá dập nóng, chẳng hạn như màu sắc khác nhau hoặc hiệu ứng bóng khác nhau và lá dập nóng phù hợp với các chất nền khác nhau.

- ✓Có thể dập nóng ba chiều.

|

|

In tem cuộn dán máy

Ưu điểm của công nghệ dập nguội

- ✓Không cần phải mua thiết bị dập nóng đặc biệt đắt tiền.

- ✓Có thể sử dụng các tấm flexo thông thường mà không cần chế tạo các tấm dập nóng bằng kim loại. Tốc độ tạo tấm nhanh, chu kỳ ngắn và chi phí sản xuất của tấm dập nóng thấp.

- ✓Tốc độ dập nóng nhanh, lên tới 450 khung hình/phút.

- ✓Không cần thiết bị gia nhiệt, tiết kiệm năng lượng.

Trong thực tế sản xuất nên chọn công nghệ dập nóng hay công nghệ dập nguội? Câu trả lời là: nó nên được xác định trên cơ sở từng trường hợp cụ thể. Công nghệ dập nóng có thể đạt được chất lượng dập nóng và hiệu ứng dập nóng tốt nhất, nhưng chi phí cao hơn. Mặc dù chất lượng dập nguội cũng tốt nhưng kém hơn so với dập nóng nhưng giá thành lại thấp hơn.

|

6. Bảo quản in tem nhãn

Trong quá trình sử dụng in tem nhãn tự dính, chúng ta thường đau đầu về cách bảo quản nhãn dán tự dính. Bởi vì, đối với một số bạn không rành về in tem nhãn tự dính cũng như không biết cách bảo quản nhãn tự dính. Nếu bảo quản in tem nhãn tự dính không đúng cách, độ nhớt của nhãn sẽ bị giảm đi rất nhiều hoặc phần ngoại vi sẽ bị nổi lên dẫn đến nhãn mác bị phế thải và rất lãng phí.

|

Có hai điểm chính để bảo quản in tem nhãn:

- ✓Ngăn ẩm, giữ khô ráo, và giấu trong điều kiện thông gió.

- ✓Tránh ánh nắng mặt trời hoặc nhiệt độ cao khi rang, nhiệt độ nên từ 10-25 độ và nhiệt độ môi trường bảo quản nhãn không được quá thấp. Nếu đặt vật liệu tự dính ngoài trời hoặc trong môi trường lạnh sẽ dễ gây ra hiện tượng đóng băng vật liệu, đặc biệt là phần keo. Nếu không được phục hồi đúng cách, kết quả là độ dính và khả năng xử lý của chất kết dính có thể bị mất hoặc mất đi.

|

Các yêu cầu về môi trường lưu trữ đối với in tem nhãn tự dính thường được chia thành bốn điểm:

- ✓Bao bì nhãn thành phẩm phải được niêm phong bằng băng nhựa, không được chạm trực tiếp xuống đất, đặt trên tấm nhựa hoặc tấm gỗ cao hơn 250px tính từ mặt đất, nguyên liệu nhãn chưa sử dụng vẫn được đóng gói trong túi nhựa và đặt trong hộp kín. Vào kho, để tránh biến dạng hút ẩm.

- ✓Cân bằng nhiệt độ và độ ẩm môi trường xung quanh là rất quan trọng đối với việc bảo quản và độ dính của nhãn, nên bảo quản nhiệt độ môi trường bảo quản ở 20 ± 2 ℃ và độ ẩm tương đối 65% ± 5% trong một năm. Nhiệt độ môi trường tối thiểu không được thấp hơn nhiệt độ ghi nhãn tối thiểu của vật liệu tự dính, thường là + 10 ℃.

- ✓Nếu nhiệt độ bảo quản của in tem nhãn trong mùa đông thấp hơn nhiệt độ ghi nhãn tối thiểu của chất tự dính, nhãn phải được đặt trong môi trường 18 ℃ ~ 22 ℃ 48 giờ trước khi sử dụng, điều này có lợi cho việc phục hồi và dán nhãn của keo dán nhãn.

- ✓Nhãn thành phẩm cần tránh ánh nắng trực tiếp và giữ nguyên bao bì trước khi sử dụng.

Việc lưu trữ in tem nhãn tự dính có yêu cầu về môi trường tương đối lớn. Đặc biệt chú ý đến độ ẩm không khí. Đối với nhãn tự dính, phương pháp bảo quản tốt hơn có thể kéo dài tuổi thọ sử dụng của nhãn tự dính, do đó nhãn tự dính có thể được sử dụng ở mức độ cao hơn. Vì vậy, những cách lưu trữ trên, tôi hy vọng sẽ giúp ích cho mọi người.

|

|

7.Yếu tố này lại có ảnh hưởng lớn đến chất lượng của in tem nhãn

Đối với in tem tự dính, yêu cầu về chất lượng rất cao. Trong quá trình in tự dính của chúng tôi, có rất nhiều yếu tố ảnh hưởng đến chất lượng in ấn của chúng tôi. Sự tồn tại của những yếu tố này khiến cho việc in tự dính của chúng ta tiềm ẩn những nguy cơ vô cùng lớn. Vậy những yếu tố nào có ảnh hưởng đến chất lượng in tem nhãn !

|

Luồng khách hàng – đưa nhu cầu của khách hàng vào tầm nhìn của quản lý chất lượng

Chìa khóa của chất lượng in tem nhãn tự dính là giám sát hiệu quả giao tiếp giữa doanh nghiệp và khách hàng, giữa các bộ phận liên quan trong doanh nghiệp và giữa các quy trình cấp trên và cấp dưới.

Đầu tiên là giao tiếp giữa doanh nghiệp và khách hàng. Sau khi bước vào kỷ nguyên in tem nhãn tự dính kỹ thuật số, công đoạn sản xuất trước khi ép về cơ bản được thực hiện thông qua phần mềm sắp chữ máy tính, phần mềm thiết kế đóng gáy và hệ thống tạo khuôn bằng laser. Lấy việc in tem nhãn tự dính sách và ấn phẩm định kỳ làm ví dụ, hầu hết các nhà xuất bản đều được trang bị hệ thống xuất bản điện tử tương đối hoàn chỉnh. Các bản in sách, tác phẩm nghệ thuật, tài liệu điện tử hoặc phim do nhà xuất bản xử lý có phù hợp để in tem nhãn tự dính không?

|

Liệu phương pháp đóng gáy yêu cầu và công nghệ xử lý có thể thực hiện được hay không? Nếu việc truyền đạt các vấn đề như vậy không được thực hiện đúng cách, nó sẽ gây ra nhiều vấn đề cho quá trình xử lý in tự dính sau này. Đặc biệt, những khiếm khuyết bẩm sinh trong thiết kế không được phát hiện cho đến khi xử lý sau khi in ấn, hoặc sự cố xảy ra sau khi cuốn sách hoàn thiện đến tay độc giả, không chỉ mang lại những tổn thất không thể bù đắp cho nhà cung cấp mà còn là một vấn đề đối với các doanh nghiệp in tem nhãn tự dính.

Mặc dù nhà cung cấp có thể chịu thiệt hại trực tiếp về kinh tế (do lỗi thiết kế) nhưng nhà xuất bản sẽ không thể phát hiện kịp thời và ngăn chặn hậu quả đó bằng cách trao đổi với khách hàng do sự thiếu chuyên nghiệp của nhà xuất bản. nhà máy in keo dính và từ chối hợp tác trong tương lai. Cung cấp tất cả các dịch vụ “gia đình” và ít người chỉnh sửa hơn vào trang web; các quy trình mới và tài liệu mới đang thay đổi theo từng ngày và khả năng thích ứng trong quá trình xử lý cần được khám phá và thử nghiệm; hơn nữa, vì bản thân nhà máy in keo dính nằm ở hạ lưu của dây chuyền công nghiệp so với khách hàng, tất cả những điều này làm cho việc quản lý giao tiếp đầy đủ với khách hàng trước là đặc biệt quan trọng.

|

|

Thứ hai là sự giao tiếp giữa các bộ phận khác nhau trong doanh nghiệp và giữa các quy trình cấp trên và cấp dưới.

Trong quá trình sản xuất bản in tem nhãn tự dính, mối tương quan giữa quy trình trước và sau là rất mạnh, và quy trình thiết kế tổng thể phải được thực hiện từ quá trình ép trước, đặc biệt đối với một số sản phẩm yêu cầu công nghệ xử lý đặc biệt, và cần chú ý nhiều hơn được trả tiền để đáp ứng các yêu cầu sản xuất của mỗi quá trình.

Ví dụ, làm thế nào để trang điểm cho các sản phẩm dập nóng và bế, cách sắp xếp nhãn dán cho in tự dính, những điều cần chú ý khi in các sản phẩm tự dính UV cục bộ, và đánh bóng…cần phải xem xét. trước, và quá trình của quá trình phía trước và phía sau có thể được trao đổi, hợp tác và phối hợp. Các thử nghiệm cần thiết phải được thực hiện trong trường hợp có các quá trình mới hoặc các yếu tố không ổn định, và các biện pháp phòng ngừa tương ứng phải được hình thành trước.

|

|

|

|

Chất liệu collagen không sấy – chất lượng quyết định trực tiếp đến chất lượng sản phẩm in

Có khẳng định “dù hương vị đắt đỏ nhưng không được làm giảm nguồn nguyên liệu” McDonald’s chuẩn hóa nguồn nguyên liệu từ khu vực sản xuất, đồng thời dành toàn bộ tâm huyết cho việc kiểm soát nguyên liệu. Nguyên liệu in tự dính bao gồm in tự dính, vật liệu đóng gáy và các vật liệu thô và phụ liệu khác, chẳng hạn như phim, tấm, giấy, mực in, chăn, keo nóng chảy, dung dịch đài phun, dầu UV…Trong đó, giấy, mực in, dầu UV, chất kết dính nóng chảy…trực tiếp cấu thành nên sản phẩm in tem nhãn tự dính và chất lượng của nó sẽ quyết định trực tiếp đến chất lượng của bản in tự dính va chạm.

|

Các sản phẩm in tem nhãn tự dính có yêu cầu khác nhau về hiệu quả của in tự dính, một số sản phẩm in tự dính yêu cầu màu sắc đẹp, một số sản phẩm khác yêu cầu màu sắc nhẹ nhàng, một số sản phẩm cần phơi ngoài trời lâu, giấy, độ bền ánh sáng sẽ là chỉ số hoạt động cần đặc biệt quan tâm, khi in offset các loại sản phẩm khác nhau thì yêu cầu về độ cứng của chăn cũng khác nhau, đối với các loại giấy và mùa khác nhau thì keo dán nóng chảy có mẫu mã và tính năng khác nhau, nên được lựa chọn một cách có mục tiêu. Đồng thời, chú ý đến việc bảo quản nguyên phụ liệu.

Cũng giống như kho giấy, hiện nay, các biện pháp kiểm soát nhiệt độ, độ ẩm, chống bụi của kho giấy của nhiều doanh nghiệp chưa thể đáp ứng được yêu cầu, thậm chí một số kho còn được bảo quản ngoài trời khiến chất lượng đóng gáy giảm, giảm lượng giấy tiêu thụ có tác dụng ngược, và ưu tiên làm cho các điều kiện bảo quản giấy đáp ứng các yêu cầu.

Ngoài ra, một số vật liệu hóa học (chẳng hạn như các loại keo khác nhau, màng, màng, mực, dầu UV, chăn, v.v.) cũng phải đáp ứng các điều kiện bảo quản quy định của chúng và điều kiện bảo quản của các sản phẩm chuyển trình tự cũng phải được đảm bảo. Nhiều công ty in tem nhãn tự dính chưa quan tâm đúng mức đến điểm này, thậm chí một số còn để ở lối đi, điều này không chỉ ảnh hưởng đến độ thông suốt của lối đi, mà còn ảnh hưởng xấu đến chất lượng gia công của quá trình tiếp theo và còn có thể trở thành nguy cơ cháy nổ và an toàn.

|

Trên thực tế, thiệt hại kinh tế trực tiếp và gián tiếp do khía cạnh này mang lại còn lớn hơn nhiều so với việc xây dựng các kho giấy tiêu chuẩn cao và các điểm lưu trữ cho các sản phẩm xuyên trình tự. Tuy nhiên, vì sự mất mát này được phân bổ theo nhiều khía cạnh, nên không ai đặc biệt tiến hành phân tích đặc biệt về nó, và mọi người đều quen với nó.

Ngày nay, nhiều công ty in tem nhãn không quan tâm nhiều đến việc xử lý làm khô và điều hòa độ ẩm của giấy offset. Các công ty in tem nhãn tự dính Hà Nội dường như nghĩ rằng đây là một thủ tục phụ. Trên thực tế, do khả năng in tự dính của giấy offset kém nên nếu in trực tiếp lên máy sẽ ảnh hưởng nghiêm trọng đến độ chính xác khi in quá mức của sản phẩm, thậm chí gây ra các vấn đề như nhăn, bóng mờ, không đồng nhất màu mực.

Sau khi treo để điều hòa độ ẩm và khô, nó không chỉ có cơ hội thổi bay bụi giấy và len giấy lẫn trong giấy, giảm số lần vệ sinh chăn và khay nạp giấy tạm dừng, mà còn làm cho giấy trong quy trình in tự dính. Lượng nước về cơ bản ổn định, giảm biến dạng giấy, nâng cao hiệu quả sản xuất, giảm thất thoát chất thải và nâng cao chất lượng in tự dính.

Các công ty in tem nhãn tự dính có điều kiện nên thực hiện thử nghiệm dụng cụ đối với nguyên liệu chính và phụ, đặc biệt là trong quá trình dữ liệu hóa và tiêu chuẩn hóa. Nếu thiếu liên kết này, nhiều dữ liệu cần thiết sẽ chỉ dựa trên dữ liệu trên mô tả sản phẩm của nhà cung cấp, nếu hiệu quả hoạt động của sản phẩm cho thấy có sai sót so với thực tế hoặc có sai lệch về độ ổn định chất lượng của sản phẩm thì doanh nghiệp in tự dính sẽ không thể phát hiện và có biện pháp xử lý kịp thời.

Một số yếu tố trên có ảnh hưởng không nhỏ đến chất lượng của bản in tem nhãn tự dính. Chúng ta phải có khả năng đạt được kết quả như mong muốn trong quá trình giao tiếp với khách hàng và lựa chọn nguyên vật liệu theo tình hình thực tế của bản thân. Chỉ khi chất lượng in tem nhãn tự dính được đảm bảo, chúng tôi mới có thể in nhãn tự dính chất lượng cao, an toàn và đảm bảo.

|

Quy trình khi khách hàng yêu cầu đặt in tem nhãn

- ☞Tư vấn trước bán hàng: Hãy cho chúng tôi biết môi trường sử dụng của nhãn được yêu cầu, kích thước nhãn, số lượng và các yêu cầu khác và chúng tôi sẽ cung cấp cho bạn câu trả lời. Nếu bạn đã có bản thảo thiết kế hoặc mẫu, bạn có thể gửi tệp trực tiếp cho chúng tôi và chúng tôi sẽ trả lời chi tiết hơn.

- ☞Báo giá sản phẩm: Theo nhu cầu của bạn, chúng tôi sẽ chọn các vật liệu và quy trình sản xuất phù hợp nhất để đáp ứng nhu cầu của bạn và chúng tôi sẽ luôn cung cấp các giải pháp sản xuất hiệu quả nhất về chi phí.

- ☞Thiết kế mẫu: Đội ngũ thiết kế chuyên nghiệp của chúng tôi có thể cung cấp cho bạn các dịch vụ thiết kế khác nhau, liên lạc với bạn kịp thời và đưa ra các đề xuất hợp lý.

- ☞Xác nhận mẫu: Sau khi xác nhận đơn đặt hàng, chúng tôi sẽ cung cấp các mẫu để khách hàng và nhân viên kiểm tra chất lượng của chúng tôi kiểm tra, sau đó đưa vào quy trình sản xuất sau khi được phê duyệt.

- ☞In ấn sản xuất: Việc sản xuất sẽ được thực hiện theo các mẫu đã được phê duyệt và với hệ thống quản lý màu sắc của chúng tôi, chúng tôi có thể đảm bảo chất lượng nhãn ở các nguyên liệu thô khác nhau và các quy trình sản xuất khác nhau. Chúng tôi có nhiều loại thiết bị in, máy in flexo, máy in gián đoạn tấm PS, máy in quay toàn vệ tinh, máy in lưới, máy in mã hai chiều biến đổi… theo yêu cầu sản xuất và in nhãn cho chọn thiết bị in thích hợp.

- ☞Kiểm tra chất lượng: Chúng tôi có một hệ thống kiểm tra chất lượng hoàn chỉnh và đã thành lập một phòng thí nghiệm nhãn được trang bị nhiều máy kiểm tra nhãn tốc độ cao. Đảm bảo nhãn in không bị lem, không bị hư hại và đúng mẫu.

- ☞Đóng hàng và gửi hàng: Sau khi hoàn thành việc kiểm tra, chúng tôi sẽ đóng gói nhãn bằng màng nhựa và đóng hộp để có thể chống ẩm và bụi, đồng thời đảm bảo nhãn không bị hư hỏng trong quá trình vận chuyển. Tùy thuộc vào phương pháp sử dụng, nó có thể được cung cấp ở dạng cuộn hoặc tờ, sau đó được chuyển đến địa chỉ do khách hàng chỉ định thông qua hậu cần, chuyển phát nhanh, v.v.

Quý khách hàng vui lòng liên hệ in tem nhãn

CÔNG TY TNHH QUỐC TẾ BINA VIỆT NAM

- 1.Địa chỉ : Tòa nhà Ocean Park Building, Số 1 Đào Duy Anh, Quận Đống Đa, TP. Hà Nội

- 2.Hotline: 0976 888 111

- 3.Email: binachamsockhachhang@gmail.com

Đánh giá

Chưa có đánh giá nào.