-

Giỏ hàng của bạn trống!

Hạt nhựa EPDM nhiệt rắn

Giá bán : Liên hệ

Hạt nhựa EPDM là gì?

Hạt nhựa EPDM là sản phẩm hóa học được tạo thành từ cao su etylen propylen dien. EPDM là một terpolymer của etylen, propylen và diene không liên hợp. Đặc tính quan trọng nhất của EPDM là khả năng chống oxy hóa, ozon và ăn mòn tuyệt vời.

|

►Đọc thêm: https://bina.com.vn/san-pham/hat-nhua-sebs/

Tính chất và công dụng nhựa nhiệt rắn EPDM

Vì EPDM thuộc họ polyolefin nên nó có đặc tính lưu hóa tuyệt vời. EPDM có trọng lượng riêng thấp nhất trong tất cả các loại cao su. Nó có thể hấp thụ một lượng lớn chất độn và dầu mà không ảnh hưởng đáng kể đến tính chất của nó. Điều này cho phép sản xuất ra các hợp chất cao su có chi phí thấp hơn.

|

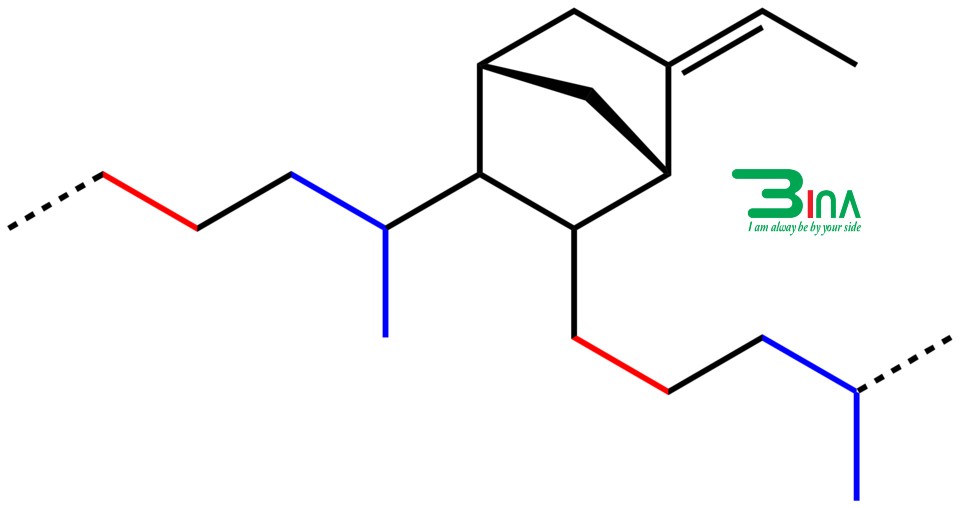

Cấu trúc phân tử hạt nhựa EPDM

EPDM là một terpolymer của etylen, propylen và một diene không liên hợp. Diolefin có cấu trúc đặc biệt, chỉ có một trong hai liên kết có thể đồng trùng hợp, còn liên kết đôi không bão hòa chủ yếu đóng vai trò là vị trí liên kết ngang. Chuỗi không bão hòa còn lại sẽ không trở thành chuỗi chính của polyme mà chỉ là chuỗi phụ. Chuỗi polyme chính của EPDM đã bão hòa hoàn toàn. Tính chất này làm cho EPDM có khả năng chịu nhiệt, ánh sáng, oxy và đặc biệt là ozone. EPDM về cơ bản là vật liệu không phân cực, có khả năng chống lại các dung dịch và hóa chất phân cực, có độ hấp thụ nước thấp và có đặc tính cách điện tốt. Trong quá trình sản xuất EPDM, các tính chất của nó có thể được điều chỉnh bằng cách thay đổi lượng ba monome, tỷ lệ etylen-propylen, khối lượng phân tử và sự phân bố của nó, cũng như phương pháp lưu hóa.

Lựa chọn Monome bậc ba EPDM Monome loại diene bậc ba được sản xuất bằng cách đồng trùng hợp etylen và propylen để tạo ra trạng thái không bão hòa trong polyme nhằm đạt được quá trình lưu hóa. Việc lựa chọn monome thứ ba phải đáp ứng các yêu cầu sau: Tối đa hai liên kết: một liên kết có thể trùng hợp và một liên kết có thể lưu hóa. Phản ứng tương tự như hai monome cơ bản Trùng hợp ngẫu nhiên các liên kết chính tạo ra sự phân bố đồng đều Độ bay hơi đủ để dễ dàng loại bỏ khỏi polyme Polyme cuối cùng có tốc độ lưu hóa phù hợp chỉ có ba monome thứ ba được sử dụng trong sản xuất công nghiệp cao su EPDM: Ethylene norbornene (ENB) Dicyclopentadiene (DCPD) 1,4-hexadiene (HD) CH3-CH=CH-CH2-CH=CH2, ảnh hưởng của loại diene và hàm lượng đến tính chất polyme ENB và DCPD chủ yếu được sử dụng trong sản xuất EPDM.

Sản phẩm EPDM được sử dụng rộng rãi nhất là ENB, có tốc độ đông cứng nhanh hơn nhiều so với sản phẩm DCPD. Trong cùng điều kiện trùng hợp, bản chất của monome thứ ba ảnh hưởng đến sự phân nhánh chuỗi dài theo thứ tự sau: EPM nhỏ hơn EPDM (ENB) nhỏ hơn EPDM (DCPD). Các yếu tố khác của EPDM bị ảnh hưởng bởi monome thứ ba diene bao gồm: ENB – lưu hóa nhanh, độ bền kéo cao, độ đông kết vĩnh cửu thấp DCPD – chống cháy xém, biến dạng vĩnh cửu thấp, chi phí thấp. Với sự gia tăng của monome diene thứ ba, các hiệu ứng sau sẽ xảy ra: tốc độ lưu hóa nhanh hơn, độ nén thấp hơn, độ giãn dài cao hơn, lựa chọn chất tăng tốc đa dạng hơn, khả năng chống cháy và độ giãn dài giảm và chi phí polyme cao hơn.

|

☞Xem thêm: Hạt phụ gia chống gỉ

Tỷ lệ Ethylene Propylene

Tỷ lệ ethylene-propylene có thể thay đổi trong giai đoạn lưu hóa, với tỷ lệ ethylene-propylene của polyme EPDM dao động từ 80/20 đến 50/50. Khi tỷ lệ ethylene-propylene thay đổi từ 50/50 thành 80/20, những tác động tích cực là: độ bền xanh cao hơn, độ bền kéo cao hơn, độ kết tinh cao hơn, nhiệt độ chuyển thủy tinh thấp hơn, khả năng chuyển đổi polyme thô thành dạng viên và đặc tính đùn tốt hơn. Các tác động tiêu cực bao gồm khả năng tương thích cán kém, tính chất nhiệt độ thấp kém và độ nén kém. Khi tỷ lệ propylene cao hơn, lợi ích sẽ là hiệu suất xử lý tốt hơn, tính chất nhiệt độ thấp tốt hơn và độ nén tốt hơn, v.v.

Trọng lượng phân tử và phân bố trọng lượng phân tử Trọng lượng phân tử của một chất đàn hồi thường được biểu thị theo độ nhớt Mooney. Trong trường hợp độ nhớt Mooney của EPDM, các giá trị này thu được ở nhiệt độ cao, thường là 125°C. Lý do chính cho việc này là để loại bỏ mọi tác động (kết tinh) phát sinh từ hàm lượng ethylene cao có thể che khuất trọng lượng phân tử thực sự của polyme. Độ nhớt Mooney của EPDM dao động từ 20 đến 100. EPDM thương mại có trọng lượng phân tử cao hơn cũng được sản xuất, nhưng nó thường chứa dầu để dễ trộn. Trọng lượng phân tử và sự phân bố của nó trong EPDM có thể bị ảnh hưởng bởi: Loại và nồng độ chất xúc tác và đồng xúc tác nhiệt độ nồng độ chất biến tính như hydro sự phân bố trọng lượng phân tử của EPDM có thể được đo bằng sắc ký thẩm thấu gel sử dụng dichlorobenzene làm dung môi ở nhiệt độ cao (150°C).

Phân bố trọng lượng phân tử thường được gọi là tỷ lệ giữa trọng lượng phân tử trung bình với trọng lượng phân tử trung bình theo số. Giá trị này thay đổi từ 2 đến 5 tùy thuộc vào cấu trúc bình thường và cấu trúc phân nhánh nhiều. Do liên kết tách, cao su EPDM chứa DCPD có phân bố trọng lượng phân tử rộng hơn. Bằng cách tăng trọng lượng phân tử của EPDM, những tác động tích cực bao gồm: độ bền kéo và độ bền xé cao hơn, độ bền xanh cao hơn ở nhiệt độ cao và khả năng hấp thụ nhiều dầu và chất độn hơn (chi phí thấp hơn). Khi phân bố trọng lượng phân tử tăng lên, những tác động tích cực bao gồm: tăng khả năng trộn và nghiền. Tuy nhiên, phân bố trọng lượng phân tử hẹp hơn có thể cải thiện tốc độ lưu hóa, trạng thái lưu hóa và hành vi ép phun.

Loại lưu hóa: EPDM có thể được lưu hóa bằng peroxide hữu cơ hoặc lưu huỳnh. Tuy nhiên, EPDM liên kết ngang bằng peroxide có khả năng chịu nhiệt độ cao hơn, độ nén thấp hơn và đặc tính lưu hóa được cải thiện khi sử dụng trong ngành dây và cáp so với lưu hóa bằng lưu huỳnh. Nhược điểm của phương pháp đóng rắn bằng peroxide là chi phí cao hơn. Như đã đề cập trước đó, tốc độ liên kết ngang và thời gian đóng rắn của EPDM thay đổi tùy theo loại và hàm lượng chất đóng rắn.

Khi trộn EPDM với butyl, cao su thiên nhiên và cao su styren-butadien, cần cân nhắc các yếu tố sau khi lựa chọn sản phẩm EPDM phù hợp: Khi trộn với butyl, do butyl có độ không bão hòa thấp hơn nên để thích ứng với tốc độ lưu hóa của butyl, tốt nhất nên chọn EPDM có hàm lượng DCPD và ENB tương đối thấp. Khi trộn với cao su thiên nhiên và cao su styren-butadien, tốt nhất nên chọn EPDM có hàm lượng ENB từ 8% đến 10% để đáp ứng tốc độ lưu hóa của nó. Cao su EPDM là loại cao su được tạo ra bằng cách đồng trùng hợp dung dịch giữa etylen và propylen, trong đó có thêm monome thứ ba (ENB). Cao su EPDM về cơ bản là một loại polymer bão hòa có khả năng chống lão hóa rất tốt, chống chịu thời tiết tốt, hiệu suất cách điện tuyệt vời, khả năng chống ăn mòn hóa học tốt và độ đàn hồi va đập tốt.

Nhược điểm chính của cao su EPDM là tốc độ lưu hóa chậm; khó sử dụng với các loại cao su chưa bão hòa khác, khả năng tự bám dính và bám dính lẫn nhau rất kém nên hiệu suất gia công kém. Theo đặc tính hiệu suất của cao su EPDM, nó chủ yếu được sử dụng trong một số lĩnh vực đòi hỏi khả năng chống lão hóa, chống nước, chống ăn mòn và cách điện, chẳng hạn như thành lốp xe màu sáng, băng tải chịu nhiệt, cáp, dây điện, lớp lót chống ăn mòn, gioăng kín, tấm chống thấm cho tòa nhà, dải bịt kín cửa sổ và cửa ra vào, phụ kiện thiết bị gia dụng, sửa đổi nhựa, v.v.

|

Tính chất và công dụng của cao su EPDM

Cao su EPDM được tổng hợp từ etylen và propylen làm nguyên liệu chính, có khả năng chống lão hóa, cách điện và chống ôzôn vượt trội. Cao su EPDM có thể chứa một lượng lớn dầu và muội than, giá thành sản phẩm tương đối thấp. Cao su EPDM có tính ổn định hóa học tốt, khả năng chống mài mòn, độ đàn hồi và khả năng chống dầu tương tự như cao su styren-butadien. Cao su EPDM có nhiều ứng dụng khác nhau. Có thể sử dụng làm thành lốp, dải cao su, ruột xe cũng như phụ tùng ô tô. Nó cũng có thể được sử dụng làm vỏ dây và cáp và vật liệu cách điện cao áp và siêu cao áp. Nó cũng có thể được sử dụng để sản xuất các sản phẩm có màu sáng như giày dép và các sản phẩm vệ sinh.

|

Tính năng và cải tiến của cao su EPDM:

- 1. Mật độ thấp và khả năng làm đầy cao. Mật độ của cao su EPDM là 0,87, đây là loại cao su tương đối thấp. Ngoài ra, có thể thêm một lượng lớn dầu và chất độn, có thể giảm giá thành sản phẩm cao su, bù đắp giá thành cao của cao su thô EPDM. Hơn nữa, đối với EPDM có giá trị Mooney cao, sự giảm năng lượng vật lý và cơ học sau khi điền đầy cao là không lớn.

- 2. Khả năng chống lão hóa: Cao su EPDM có khả năng chống chịu thời tiết, chống ôzôn, chịu nhiệt, chống axit và kiềm, chống hơi nước, ổn định màu, tính chất điện, thấm dầu và lưu động ở nhiệt độ phòng tuyệt vời. Sản phẩm cao su EPDM có thể sử dụng trong thời gian dài ở nhiệt độ 120°C và trong thời gian ngắn hoặc không liên tục ở nhiệt độ 150-200°C. Việc bổ sung chất chống oxy hóa thích hợp có thể làm tăng nhiệt độ hoạt động của nó. Cao su EPDM liên kết ngang bằng peroxide có thể được sử dụng trong điều kiện khắc nghiệt. Trong điều kiện nồng độ ozone là 50pphm và độ giãn dài là 30%, cao su EPDM có thể tồn tại hơn 150 giờ mà không bị nứt.

- 3. Khả năng chống ăn mòn: Do cao su EPDM không có tính phân cực và có độ không bão hòa thấp nên nó có khả năng chống lại nhiều loại hóa chất phân cực như rượu, axit, kiềm, chất oxy hóa, chất làm lạnh, chất tẩy rửa, dầu động vật và thực vật, xeton và chất béo; nhưng nó có độ ổn định kém trong dung môi aliphatic và thơm (như xăng, benzen, v.v.) và dầu khoáng. Hiệu suất cũng sẽ giảm sút khi tiếp xúc lâu dài với axit đậm đặc. ISO/TO 7620 thu thập dữ liệu về tác động của gần 400 loại hóa chất dạng khí và lỏng ăn mòn lên nhiều tính chất khác nhau của cao su và chỉ định các cấp độ từ 1 đến 4 để chỉ ra mức độ tác động. Tác động của hóa chất ăn mòn đến tính chất của cao su là: Cấp độ thể tích tỷ lệ nở/% độ cứng giảm tác động đến hiệu suất 1 <10 <10 tác động nhẹ hoặc không tác động 2 10-20 nhỏ hơn 20 nhỏ 3 30-60 nhỏ hơn 30 trung bình 4 >60 >30 nghiêm trọng.

- 4. Khả năng chống hơi nước cao su EPDM có khả năng chống hơi nước tuyệt vời và được đánh giá là tốt hơn khả năng chịu nhiệt. Trong hơi nước siêu nóng ở nhiệt độ 230℃, không có sự thay đổi về ngoại hình sau gần 100 giờ. Tuy nhiên, trong cùng điều kiện, bề ngoài của cao su fluoro, cao su silicon, cao su fluorosilicone, cao su butyl, cao su nitrile và cao su thiên nhiên sẽ xấu đi đáng kể trong thời gian ngắn hơn.

- 5. Khả năng chống nước quá nhiệt: Cao su EPDM cũng có khả năng chống nước quá nhiệt tốt, nhưng nó liên quan chặt chẽ đến tất cả các hệ thống lưu hóa. Sau khi ngâm cao su EPDM với dimorpholine disulfide và TMTD làm hệ thống lưu hóa trong nước quá nhiệt 125°C trong 15 tháng, các tính chất cơ học thay đổi rất ít và tỷ lệ giãn nở thể tích chỉ là 0,3%.

- 6. Tính chất điện: Cao su EPDM có khả năng cách điện và chống corona tuyệt vời, tính chất điện của nó tốt hơn hoặc gần bằng cao su styren-butadien, polyethylene clorosulfonat, polyethylene và polyethylene liên kết ngang.

- 7. Độ đàn hồi: Do không có nhóm thế phân cực trong cấu trúc phân tử của cao su EPDM nên năng lượng liên kết phân tử thấp, chuỗi phân tử có thể duy trì độ linh hoạt trong phạm vi rộng, chỉ đứng sau cao su thiên nhiên và cao su butadien, và vẫn có thể duy trì ở nhiệt độ thấp.

- 8. Độ bám dính: Cao su EPDM thiếu nhóm hoạt động trong cấu trúc phân tử và có năng lượng kết dính thấp. Ngoài ra, cao su dễ bị đóng băng nên khả năng tự bám dính và bám dính lẫn nhau rất kém.

Các loại cao su EPDM biến tính

Kể từ khi phát triển thành công cao su EPDM và EPDM vào cuối những năm 1950 và đầu những năm 1960, nhiều loại cao su EPDM biến tính và cao su EPDM nhiệt dẻo (như EPDM/PE) đã xuất hiện trên thế giới, cung cấp nhiều loại và cấp độ khác nhau cho ứng dụng rộng rãi của cao su EPDM. Cao su EPDM biến tính chủ yếu liên quan đến quá trình brom hóa, clo hóa, sunfonat hóa, maleic anhydride, biến tính silicon, biến tính nylon, v.v. của EPDM. Cao su EPDM cũng có thể ghép acrylonitrile, acrylate, v.v.

Trong nhiều năm qua, nhiều vật liệu polyme có tính chất toàn diện tốt đã được thu được bằng cách pha trộn, đồng trùng hợp, lấp đầy, ghép, gia cố và composite phân tử. Thông qua việc cải tiến, hiệu suất của cao su EPDM đã được cải thiện đáng kể, do đó mở rộng phạm vi ứng dụng của cao su EPDM. Cao su EPDM được sản xuất bằng cách xử lý bằng chất brom hóa trên máy trộn hở. Sau khi brom hóa, cao su EPDM có thể cải thiện tốc độ lưu hóa và hiệu suất liên kết, nhưng độ bền cơ học lại giảm. Do đó, cao su EPDM brom hóa chỉ thích hợp làm lớp trung gian để liên kết cao su EPDM với các loại cao su khác. EPDM có clo được tạo ra bằng cách dẫn khí clo qua dung dịch cao su EPDM.

Sau khi khử trùng bằng clo, cao su EPDM có thể tăng tốc độ lưu hóa và khả năng tương thích với cao su chưa bão hòa, đồng thời khả năng chống cháy, chống dầu và bám dính của nó cũng được cải thiện. Cao su EPDM sulfonat được sản xuất bằng cách hòa tan cao su EPDM trong dung môi và xử lý bằng tác nhân sulfonat và tác nhân trung hòa. Cao su EPDM sulfonat sẽ được sử dụng rộng rãi trong chất kết dính, vải tráng, vật liệu chống thấm xây dựng, lớp lót chống ăn mòn, v.v. do tính chất đàn hồi nhiệt dẻo và khả năng bám dính tốt. EPDM ghép acrylonitrile sử dụng toluen làm dung môi và benzyl alcohol perchlor hóa làm chất khởi đầu để ghép acrylonitrile vào EPDM ở nhiệt độ 80°C.

Cao su EPDM biến tính bằng acrylonitrile không chỉ giữ nguyên khả năng chống ăn mòn của cao su EPDM mà còn đạt được khả năng chống dầu tương đương với NBR-26, có tính chất vật lý, cơ học và tính chất gia công tốt. Cao su nhiệt dẻo etylen-propylen (EPDM/PP) chủ yếu được trộn với cao su etylen-propylen-dien và polypropylen. Đồng thời, sản phẩm đạt được mức độ liên kết ngang mong muốn của cao su EPDM. Nó không chỉ giữ lại các đặc tính vốn có của cao su EPDM mà còn có các đặc tính đáng kể khi gia công ép phun nhiệt dẻo, đùn, thổi khuôn và cán. Ngoài ra, cao su EPDM biến tính còn bao gồm cao su EPDM clorosulfonat và cao su EPDM ghép acrylate.

Đánh giá

Chưa có đánh giá nào.