-

Giỏ hàng của bạn trống!

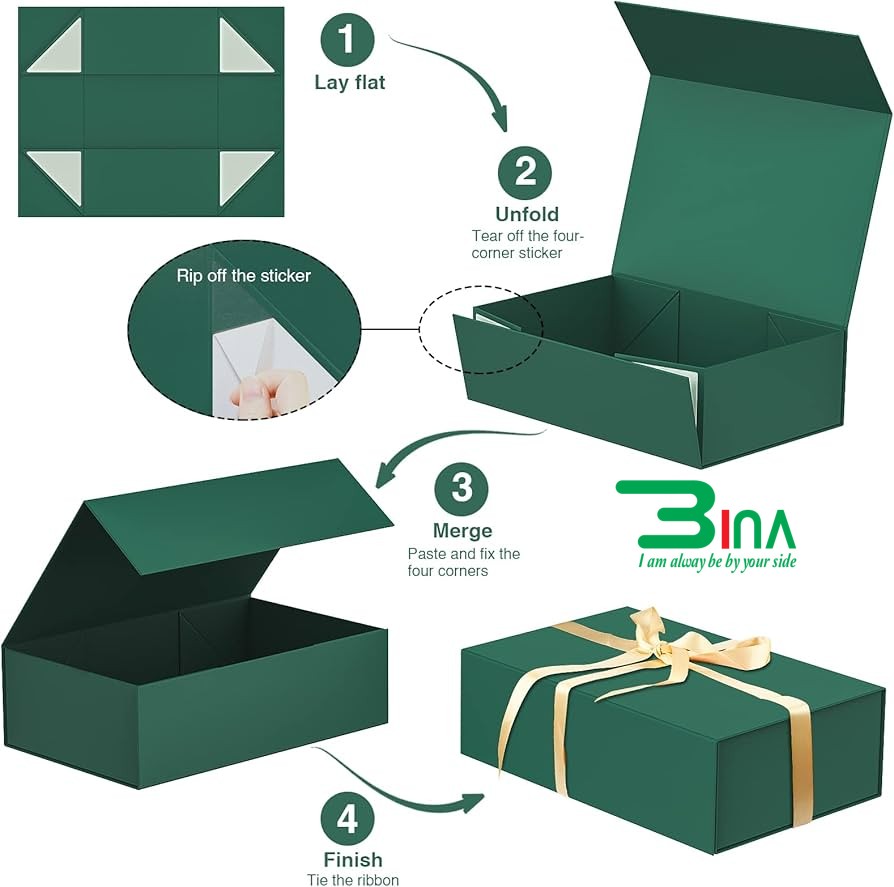

In vỏ hộp quà tết, lễ hội mùa xuân

Giá bán : Liên hệ

Công nghệ và quy trình sản xuất in vỏ hộp quà tết lễ hội mùa xuân

Làm thế nào chúng ta có thể nhanh chóng làm chủ được công nghệ và quy trình sản xuất in vỏ hộp quà tết. Nhà máy BiNa Việt Nam, có công nghệ tiên tiến nào được sử dụng trong quá trình in ấn không?

|

Đối với những vấn đề này, nếu bạn muốn nắm vững chúng thì có một cách thuận tiện hơn. Trong môi trường thời đại Internet mới, không khó để giúp người dùng nắm vững toàn diện các kiến thức in ấn đa dạng.

|

|

Làm thế nào để nắm vững công nghệ và quy trình in, sau khi nắm vững nó, bạn có thể hiểu được quy trình sản phẩm hiện tại, điều này sẽ giúp ích cho việc nâng cao chất lượng và kiểu dáng của sản phẩm in ấn. Yêu cầu của con người hiện đại đối với sản phẩm in ấn rõ ràng đã được cải thiện, quan trọng hơn là sẽ có những yêu cầu cao về chất lượng và chất lượng in ấn. Nó phải đáp ứng các yêu cầu tiêu chuẩn cao, đáp ứng nhu cầu của người dùng và áp dụng công nghệ in tiên tiến nhất.

|

☞Đọc thêm: In hộp bánh trung thu

Nhà máy in BiNa Việt Nam có sức ảnh hưởng rất lớn trên thị trường vì nó có thể phát huy lợi thế về công nghệ tiên tiến. Nếu bạn muốn tăng tính phổ biến của việc in ấn sản phẩm, bạn phải có khả năng chứng minh được các tính năng của sản phẩm và lợi thế của sản phẩm, thay vì không làm nổi bật bất kỳ đặc điểm cạnh tranh nào.

Chúng ta đang ở thời đại chú trọng tiến bộ theo thời đại và nâng cấp, dù là quy trình in hay công nghệ in, chúng ta đều cần có những điều chỉnh tích cực theo yêu cầu mạnh mẽ của người dùng. Chẳng hạn, khi in danh thiếp, bạn có cần thể hiện cá tính của từng người dùng và mới lạ trong thiết kế danh thiếp? Không phải thiết kế name card nào cũng có tác dụng như nhau, điều này sẽ khiến người dùng cảm thấy không có sự mới lạ, không có tính sáng tạo, thiếu điểm nhấn riêng. Điều này đòi hỏi việc in ấn phải xem xét đầy đủ các yêu cầu cá nhân hóa của người dùng trong quá trình thiết kế và đưa ra những điều chỉnh, cải tiến tích cực.

|

Tiếp thu kiến thức chuyên môn là chìa khóa dẫn đến nội dung cụ thể của công nghệ và quy trình sản xuất nhà máy in BiNa Việt Nam mới nhất và tiên tiến nhất. Làm thế nào để giúp người dùng nắm vững kiến thức chính thống không có nghĩa là nắm vững toàn diện tất cả nội dung in ấn chuyên nghiệp, mà phải biết rằng theo yêu cầu sản phẩm của chính mình, họ có thể làm quen với các phương pháp in và quy trình in cơ bản. Không phải sản phẩm in đặc sản nào cũng có hình thức thể hiện hoàn chỉnh. Điều quan trọng nhất là để người dùng cảm nhận được hiệu quả thực tế của việc in ấn. Chất lượng của sản phẩm phụ thuộc vào hiệu ứng in ấn, nếu hiệu ứng có thể được hiển thị tốt thì đó là điều quan trọng.

|

|

Nếu bạn muốn biết cụ thể về một số sản phẩm in ấn mới, công nghệ in mới hoặc thậm chí có yêu cầu cao về hiệu ứng in ấn, bạn có thể hỏi chúng tôi. BiNa Việt Nam có thể làm là thực hiện những điều chỉnh chuyên nghiệp trong việc in ấn theo yêu cầu thực tế của khách hàng. Bất kể trình độ kỹ thuật, thiết kế hay màu sắc được sử dụng, chúng tôi sẽ tích cực cải tiến theo yêu cầu của người dùng và sẽ không áp dụng phương pháp in cứng nhắc. Chỉ bằng cách thực hiện những điều chỉnh tích cực theo yêu cầu cụ thể của người dùng thì mới có sự tiến bộ, cải tiến và thúc đẩy phát triển sản phẩm tốt hơn.

|

|

Làm thế nào để nâng cao hiệu quả trong việc thiết kế in ấn và sắp chữ khi in vỏ hộp

Đầu tiên, bắt đầu từ thô đến tinh, bắt đầu với việc lập kế hoạch tổng thể, có chủ đề gì, xác định màu sắc chính, trước tiên hãy lên ý tưởng hay, sau đó chuẩn bị tất cả văn bản cần thiết, thu thập càng nhiều ảnh và tài liệu cần thiết càng tốt, và xử lý tất cả các tài liệu được tải xuống từ Internet.

Sau đó lập kế hoạch nội dung của trang, đánh dấu đại khái chủ đề trên trang, cuối cùng đặt tất cả văn bản và hình ảnh lên trang tương ứng theo dấu, lúc này, đừng lo lắng về chi tiết bố cục, sắp xếp sơ bộ, sau đó đi vào chi tiết khi bạn cảm thấy cách sắp xếp đã ổn.

Khi sắp chữ, đừng bị ám ảnh bởi việc tinh chỉnh, đừng bị ám ảnh bởi độ chính xác trước tiên, bởi vì bạn chắc chắn sẽ có những thay đổi trong tương lai. Sử dụng phương pháp này để sắp chữ sẽ rất hiệu quả và nó cũng phù hợp để làm PPT. Thực sự lãng phí thời gian để tìm kiếm tài liệu và đánh máy chúng cùng một lúc. Điều mọi người nên đặc biệt chú ý là chọn phần mềm phù hợp để sắp chữ. PS xử lý ảnh và phân loại màu sắc tốt nhất, trong khi InDesign hoặc AI xử lý văn bản và sắp chữ liên quan.

|

Như chúng ta đã biết, thiết kế và sản xuất là công việc quan trọng nhất trong công việc của một nhà máy in, nó liên quan đến tất cả các quy trình tiếp theo, các vấn đề trong thiết kế in ấn sẽ khiến chi phí sản xuất in ấn tăng cao. Vì vậy, điều quan trọng là phải sử dụng đúng thiết kế và sản xuất in ấn để giảm chi phí sản xuất in ấn.

Với sự phát triển nhanh chóng của Internet và công nghệ kỹ thuật số, in kỹ thuật số đang phá hoại in ấn truyền thống, nhưng dù là in kỹ thuật số hay in truyền thống thì không thể tách rời khỏi khâu sản xuất trước khi in. Việc sản xuất bản in trước được đề cập trong bài viết này chủ yếu đề cập đến việc sắp chữ và thiết kế các tài liệu in sẵn.

|

Quá trình hoàn thiện một sản phẩm in chủ yếu bao gồm thiết kế bố cục trước, kiểm tra, hoàn thiện, tạo bản, in, xử lý hậu kỳ, kiểm tra chất lượng và đóng gói để giao hàng. Sản xuất trước là bước khởi đầu của toàn bộ quá trình in, là một phần quan trọng trong việc kiểm soát chất lượng in, in là phương tiện hoàn thiện bán thành phẩm và tái sản xuất hàng loạt. Nếu nhân viên thiết kế in sẵn hiểu được đặc điểm và yêu cầu của việc in ấn, họ có thể truyền đạt các ý tưởng thiết kế và sản xuất một cách hiệu quả hơn để đạt được kết quả in tốt nhất.

|

Ngược lại, nếu người thiết kế trước khi in không hiểu rõ về đặc điểm in ấn thì sẽ khó thực hiện được bản thảo thiết kế khi đưa đi in, thậm chí không thể in được, điều này sẽ làm tăng chi phí in ấn một cách không cần thiết. Vì vậy, nhân viên sản xuất máy in trước cần phải hiểu rõ các quy trình in khác nhau và sử dụng thành thạo các loại phần mềm sắp chữ, sắp chữ khác nhau mới có thể thực hiện xử lý trước khi in một cách chính xác và hiệu quả, khi có vấn đề phát sinh ở các quy trình tiếp theo, họ cũng có thể tìm ra những điểm yếu và giải quyết kịp thời, từ đó giảm chi phí in ấn một cách hiệu quả.

|

|

Khi sản xuất in vỏ hộp quà tết cần chú ý những vấn đề gì?

Mục đích chính của việc xử lý tệp trước khi in là xử lý thông tin văn bản, thông tin đồ họa và hình ảnh, bạn có thể chọn Photoshop, Illustrator, Indesign, Coreldraw và các phần mềm xử lý đồ họa và hình ảnh khác để sản xuất. Các vấn đề cần chú ý trong quá trình sản xuất tài liệu trước khi in chủ yếu bao gồm các khía cạnh sau.

- 1. Chế độ màu: Các chế độ màu khác nhau sẽ dẫn đến hiệu ứng in khác nhau. Khi chế độ màu tài liệu là RGB, nếu tài liệu được in màu đen, tài liệu có thể được chuyển sang thang độ xám sau khi khách hàng xác nhận, nếu tài liệu được in 4 màu, khách hàng cần được thông báo in lại, cung cấp tài liệu hoặc ủy quyền cho nhân viên sản xuất trước khi in chuyển đổi không gian màu để đảm bảo file đáp ứng được không gian màu cần thiết để in (CMYK, GRAY).

- 2. Bẫy: Chủ yếu là để bù đắp cho sự rò rỉ màu trắng giữa hai màu khác nhau liền kề do in đè không chính xác. Ký tự chống trắng bốn màu phải được bẫy (yêu cầu phải xử lý từ hai màu trở lên của ký tự chống trắng hoặc khối màu). Khi thực hiện xử lý bẫy phải tuân theo một số nguyên tắc nhất định, nói chung, màu dưới mở rộng chứ không phải màu trên, màu sáng mở rộng nhưng màu tối mở rộng, lưới mở rộng phẳng nhưng không phải bề mặt rắn. Đôi khi, việc mở rộng lẫn nhau có thể được thực hiện và trong những trường hợp đặc biệt, việc bẫy ngược được thực hiện và thậm chí một khoảng cách được thêm vào giữa hai màu liền kề để bù đắp cho lỗi in đè. Lượng bẫy phụ thuộc vào đặc tính của vật liệu in và độ chính xác in đè của hệ thống in, cũng có thể được xác định theo độ chính xác in hoặc yêu cầu của khách hàng. Thông thường, lượng bẫy của in offset nhỏ hơn, khoảng 0,05 mm ~ 0,1mm và của in ống đồng Số lượng bẫy của in flexo lớn hơn, thường là từ 0,2mm đến 0,3mm. Việc bẫy có thể được điều chỉnh thủ công bằng phần mềm thiết kế hoặc tự động bằng các quy trình của thiết bị in (chẳng hạn như quy trình Heidelberg Cockpit).Trong vận hành thực tế, hãy chọn phương pháp bẫy phù hợp dựa trên các điều kiện cụ thể khi in vỏ hộp quà tết.

- 3. Chảy máu: Thiết kế lề của vật liệu in rất linh hoạt, nếu kích thước hộp màu nhỏ hơn 25in × 38in hoặc hộp thẻ thì vị trí lề là 3mm, nếu kích thước hộp lớn hơn 25in × 38in thì vị trí lề vị trí là 5 mm, nếu là hộp mở hoàn toàn thì có thể là 10 mm. Đối với hộp màu, cần kiểm tra vị trí dao đôi, chia vết chảy ra thành các tâm, vị trí chảy máu của hộp phải là 3 mm, phần còn lại phải được khoét rỗng, vị trí chảy máu của hộp hố phải là 5mm vị trí của hộp hố mở hoàn toàn có thể bị chảy máu 10mm.

- 4. Cài đặt vị trí cắn: Thông thường, kích thước vết cắn là 10 mm ~ 12 mm, trong quá trình áp đặt, khi tính toán kích thước giấy và vị trí trang, phải xem xét kích thước vết cắn và phải thêm chiều rộng vết cắn khi thiết lập kích thước trang.

|

- 5. Cài đặt màu sắc tại chỗ: In màu tại chỗ sử dụng mực màu tại chỗ để in, có các đặc tính về độ chính xác, độ rắn chắc, độ mờ và gam màu rộng. Ngoài ra, đôi khi để thể hiện rõ ràng đồ họa và văn bản đẹp, chẳng hạn như đồ họa màu hỗn hợp và đường trắng với nét vẽ mịn hơn, xử lý màu tại chỗ cũng có thể được sử dụng để nâng cao độ tinh tế và độ chân thực của đường nét. Khi sử dụng màu đốm, cần chú ý đến sự thống nhất giữa màu đốm và tên của nó, góc sàng lọc màu đốm và sự chuyển đổi giữa màu đốm và in 4 màu. Tất nhiên, chi phí in của màu đốm cũng cần được xem xét, thông thường, màu đốm thường được sử dụng để in ít hơn ba màu, khi in bốn màu, màu đốm sẽ không được sử dụng trừ khi có yêu cầu đặc biệt.

- 6. Kiểm tra trước khi xuất file: Không xem xét các điều kiện của bất kỳ thiết bị đầu ra tệp nào tiếp theo, việc phân tích đầy đủ tệp được thiết kế có thể tránh mọi ký tự tệp điện tử không đầy đủ hoặc bị thiếu, đăng ký màu không phù hợp hoặc bị bỏ qua, không gian màu không nhất quán và độ phân giải không đủ, không đủ tràn, số trang không chính xác, sự tách màu không đúng và các vấn đề tiềm ẩn về ràng buộc hoặc hình ảnh không nhất quán. Qua kinh nghiệm sản xuất thực tế, chúng tôi biết chỉ riêng lỗi ký tự sẽ gây tổn thất lớn nên việc kiểm tra trước khi ép là rất cần thiết. Sau khi hiểu rõ những vấn đề cần chú ý khi sản xuất tài liệu in trước, việc tránh các vấn đề in ấn sẽ có lợi hơn rất nhiều. Với tư cách là nhân viên sản xuất bản in trước, bạn có thể triển khai nó từ nhiều khía cạnh để tiết kiệm chi phí in ấn.

|

|

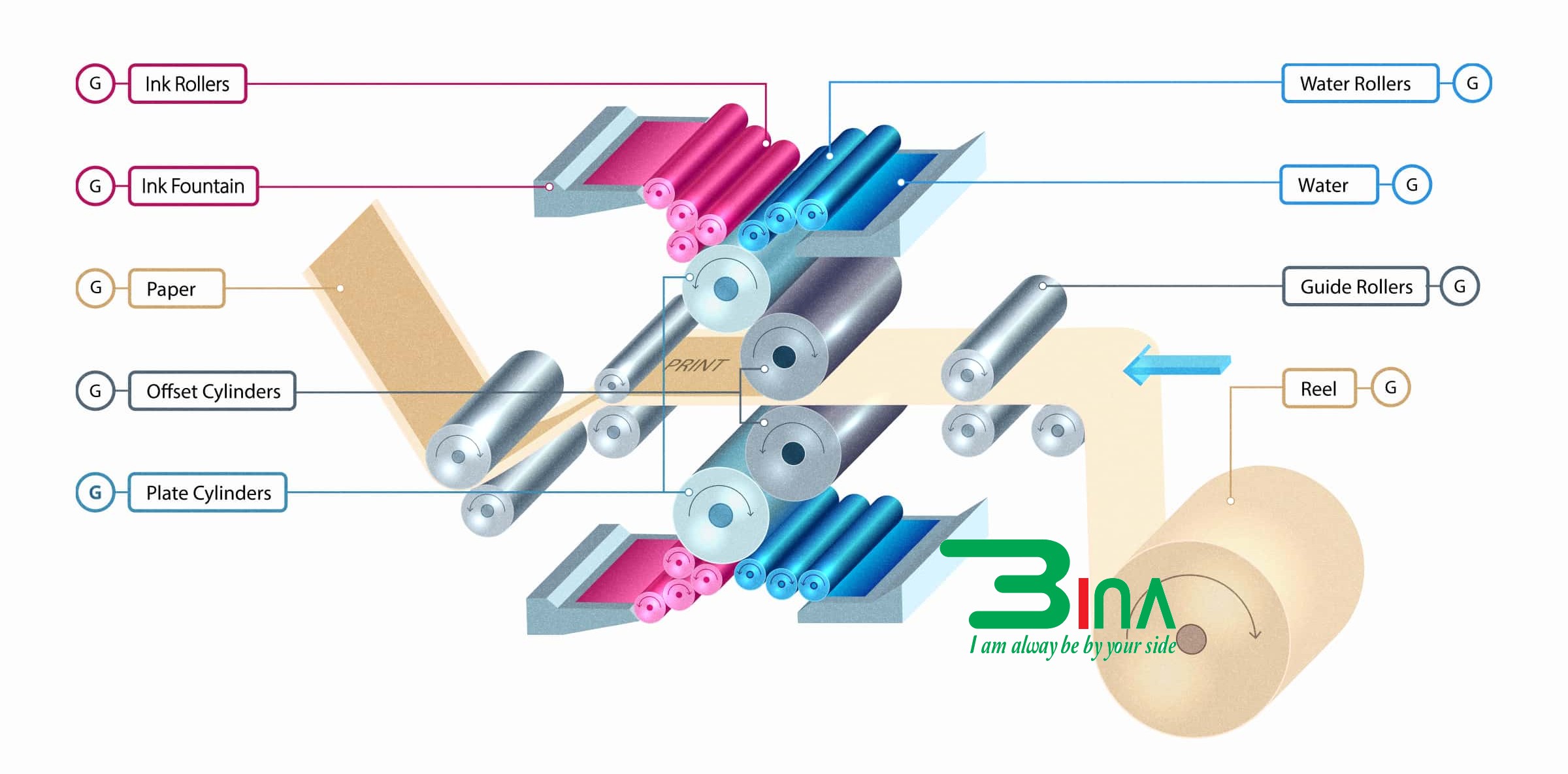

☞Tham khảo: Mực in offset

Làm gì để tiết kiệm chi phí khi in vỏ hộp

1. Làm quen với các thông số kỹ thuật và định dạng giấy phổ biến, đồng thời sử dụng vùng áp đặt lớn nhất để sắp chữ:

Trong quá trình dán chữ, việc sắp chữ được thực hiện dựa trên nguyên tắc tiết kiệm giấy in. Đầu tiên, hãy phân tích đối tượng công việc, chẳng hạn như sử dụng loại giấy nào, sử dụng máy in nào và sử dụng quy trình nào để có thể giảm thiểu các vấn đề như không đóng kín và lãng phí giấy trong quá trình in.

Ngày nay, phần mềm được cập nhật liên tục, cách sắp chữ thuận tiện hơn, phần mềm sắp chữ Preps và Heidelberg cũng tiên tiến hơn, có rất nhiều bộ mẫu sắp chữ, chỉ cần đưa file vào phần mềm sẽ tự động dàn trang, phần mềm này có tính ứng dụng cao nhưng thực tế. Thao tác này hơi phức tạp và thường được sử dụng để trình bày sách.

2. Làm quen với quy trình sau in:

Các nhà thiết kế trước khi in cho rằng tác phẩm đã hoàn hảo nhưng sau khi đưa vào sản xuất in, nhiều vấn đề trong quá trình in đã xảy ra khiến quá trình sản xuất không thể diễn ra bình thường hoặc tăng thêm độ khó xử lý không cần thiết, khiến chi phí tăng cao.

Trong toàn bộ quy trình in, phải đảm bảo sự kết nối liền mạch giữa in trước, in và sau in, người in cần hiểu rõ hiệu suất của các loại máy in và tiêu chuẩn tính toán giá nhân công, nếu không có thể sẽ phải sử dụng những phương pháp in có giá trị cao chi phí và phương pháp không hợp lý, quá trình in ấn làm tăng chi phí.

|

3. Số lượng in:

Nhìn bề ngoài thì không liên quan gì đến thiết kế và sản xuất, nhưng khi ghép các tấm lớn thì phải tính đến chi phí cho tấm in và chi phí in, nếu số lượng in không lớn thì không thể tăng số lượng đặt, nếu không chi phí sản xuất tấm cắt khuôn đắt tiền sẽ làm tăng chi phí đóng gói. Lúc này, bạn có thể cân nhắc làm bản kẽm đồng giá rẻ và in bằng máy đơn sắc, có thể tiết kiệm được rất nhiều chi phí.

4. Kiểm tra sau khi xuất:

Thực hiện các bước kiểm tra sau đây trên bố cục giấy màu xanh được in để tránh sự gia tăng chi phí sản xuất không cần thiết sau này. Kiểm tra bao gồm:

- ✓In không đầy đủ hay bị biến dạng không? Có nội dung nào ở bên ngoài hoặc trên phần bị cắt đi không? Nội dung văn bản có đầy đủ không? Có thiếu từ, thiếu từ, văn bản bị lệch, hoặc phông chữ khác không?

- ✓Kích thước giấy có phù hợp với trình tự công việc hay không, số lượng màu sắc và bố cục có đúng hay không;

- ✓Liệu các ký tự nha khoa, chữ thập, dấu màu, ruy băng và đường đo có đầy đủ hay không và liệu các đường nha khoa có đáp ứng yêu cầu hay không.

- ✓Mức độ chảy máu có đủ hay không;

- ✓Mặt trước và mặt sau của tờ giấy hướng dẫn sử dụng màu xanh phải căn chỉnh và dán bằng băng dính hai mặt. Gấp sách theo phương pháp gấp để thanh toán. Trong quá trình gấp, chú ý kiểm tra xem phương pháp gấp đã đúng chưa, cắt và định hình, kiểm tra thứ tự số trang và đóng sách. Liệu mức độ keo dán túi có đủ hay không, liệu có bất kỳ vết gợn nào trong sách đóng sách hay không và vị trí rung có ổn định hay không;

- ✓Đối với hộp màu có giấy màu xanh, xin lưu ý rằng đường dao là in chồng màu tại chỗ và nội dung văn bản cách đường dao từ 3 mm đến 5 mm trở lên. Hộp thẻ và hộp hố thường là một mặt. Chú ý xem liệu đường dao được căn giữa trên bố cục. Đối với các hộp cửa hàng, nên sử dụng đường định vị ngược lại. Kiểm tra xem mặt trước và mặt sau có thẳng hàng không?

|

|

|

Thảo luận ngắn gọn về kinh nghiệm pha màu mực trong quá trình in vỏ hộp đựng quà tết

Trong quá trình in, bất kể sử dụng phương pháp in nào, dù là in nhiều màu hay in một màu, vấn đề đầu tiên gặp phải trước khi in là điều chỉnh màu mực cho phù hợp với nhu cầu của sản phẩm được in. Vì vậy, thường xuyên phải điều chỉnh màu mực, lựa chọn và triển khai. Cho dù mực có sáng đến đâu, nếu người vận hành không biết một số kiến thức về hiệu suất của mực và cách phối màu thì mực hỗn hợp sẽ không thể đạt được hình thức và chất lượng như ý.

Bất kỳ màu nào cũng được thể hiện bằng ba đặc điểm: màu sắc, độ sáng và độ bão hòa, do đó, ba yếu tố trên phải được xem xét trong quá trình phối màu. Mặc dù về mặt lý thuyết, màu đen là sự hấp thụ hoàn toàn ánh sáng, nhưng mực đen vẫn có độ bóng.

Mực được tạo thành bằng cách mài bột màu (mực in) và chất kết dính nhựa, các hạt bột màu được bao quanh bởi một lớp dầu nhựa gần như trong suốt, lớp dầu nhựa này có tác dụng khúc xạ và phản chiếu ánh sáng nên chúng ta có thể cảm nhận được mực in đen. có độ bóng nhất định trên bề mặt. Trong quy trình so màu mực, loại mực được sử dụng phải được xác định dựa trên quy trình in thực tế, độ dày lớp mực, chất nền in và các điều kiện khác. Khi chọn mực, hãy xem xét độ bóng, màu sắc, khả năng pha màu và khả năng ẩn của mực.

|

- 1. Nước bóng: Độ bóng có thể được đo bằng dụng cụ hoặc đánh giá bằng mắt thường, thông thường chỉ quan sát được bằng mắt thường trong quá trình so màu. Độ bóng thực sự đề cập đến khả năng của một bản in mực phản chiếu ánh sáng theo cùng một hướng sau khi được chiếu xạ bởi ánh sáng. Nó ảnh hưởng trực tiếp đến hình thức bên ngoài của vật liệu in và là một chỉ số rất quan trọng. Đồng thời, khi chọn mực bạn phải phân biệt rõ bản thân mực đó là mực bóng, mực bán bóng hay mực mờ để tránh nhầm lẫn khi pha trộn.

- 2. Màu sắc là đặc tính cơ bản của màu sắc và được dùng để phân biệt chất lượng. Khi so sánh các màu, điều đầu tiên cần xem xét là màu sắc có nhất quán hay không. Phương pháp phát hiện thường là cạo màu bằng giấy mẫu hoặc in mô phỏng và sử dụng con người mắt để kiểm tra mẫu chuẩn và mẫu.Quan sát và so sánh.

- 3. Sức mạnh ẩn giấu là mức độ mực che phủ màu cơ bản của nó. Khả năng che giấu càng tốt thì độ trong suốt càng kém.Mức độ trong suốt ảnh hưởng đến hiệu quả đăng ký màu mực và mức độ ảnh hưởng của nó đến chất nền in.

- 4. Độ bền màu là một cách để thể hiện nồng độ của mực. Phương pháp đo là pha loãng và trộn một lượng mực nhất định với một lượng mực trắng tiêu chuẩn nhất định, sau đó so sánh với mẫu chuẩn. Độ chênh lệch màu phản ánh mức độ pha trộn màu của mực và ảnh hưởng đến độ dày của màng mực in.

Sự khác biệt về độ bóng, màu sắc và khả năng ẩn giữa mẫu mực và mẫu chuẩn có thể được so sánh thông qua giấy vắt nhận dạng màu để thử nghiệm độ chìm xuống. Phương pháp cụ thể: Đặt mực tiêu chuẩn ở góc trên bên trái của giấy tờ tùy thân và mực phù hợp ở góc trên bên phải, khoảng cách giữa hai mực khoảng một centimet, dùng dao cạo để làm phẳng lớp mỏng theo một góc gần như vuông góc với dùng giấy cạo và nhẹ nhàng dán theo một góc nghiêng, dùng lực để nhanh chóng mở rộng phần dán dày.

Sau khi bề mặt mực khô, bạn có thể quan sát độ sắc của mực ở phần mỏng, xác định độ ẩn và độ trong suốt của mực ở phần dải đen, phán đoán sự khác biệt về độ bóng giữa hai phần trên phần dày và quan sát độ bóng của chúng toàn bộ màu sắc xuất hiện. Thông thường mực đen và mực màu sử dụng giấy xước trắng, còn mực trắng sử dụng giấy xước đen.

|

Những vấn đề cần chú ý khi phối màu mực

- 1. Quan sát cẩn thận mẫu màu, đặc biệt chú ý đến chất nền được in và chọn mực dựa trên độ nhám và độ mịn của chất nền cũng như mức độ phản chiếu. Ví dụ, nếu mực được in trên tấm hoặc lon nhôm mịn, có độ phản chiếu cao, việc chọn loại mực có độ trong suốt cao sẽ giúp tăng cường độ bóng kim loại của mực rất nhiều.

- 2. Khi chọn mực để phối màu, hãy cố gắng tránh trộn quá nhiều loại mực và cố gắng sử dụng loại mực gần với màu tiêu chuẩn và được làm từ một sắc tố duy nhất. Càng sử dụng nhiều mực để phối màu và càng xa màu tiêu chuẩn thì độ sáng càng kém và độ mờ của màu hỗn hợp càng cao, không thể sử dụng phối màu để điều chỉnh màu gốc.

- 3. Đặc biệt chú ý đến độ bền màu của mực. Nếu mật độ của mực đã chọn không đủ cao thì dù có trộn thế nào cũng không thể đạt được mật độ màu tiêu chuẩn.

- 4. Khi cần thêm mực trắng hoặc đen, cần đặc biệt chú ý đến lượng thêm vào và độ chính xác của cân. Trong số tất cả các loại mực, mực trắng có khả năng che giấu đặc biệt mạnh, thêm quá nhiều không chỉ làm loãng màu mà còn khiến lớp nền không phản chiếu ánh sáng. Tuy nhiên, khi in trên các chất nền không bằng phẳng như vải nylon, bìa cứng, để đảm bảo hình thức của sản phẩm in tốt nhất nên in một lớp màu trắng làm màu nền. Do khả năng tạo màu mạnh của mực đen nên nếu lỡ tay cho quá nhiều sẽ phải pha thêm rất nhiều loại mực màu khác để điều chỉnh màu, dẫn đến lãng phí nên cần đặc biệt chú ý.

- 5. Khi chế tạo mực màu nhạt, bạn nên căn cứ vào độ truyền sáng của màng mực để pha màu nên thêm bao nhiêu mực trắng hoặc dầu điều chỉnh mực (dung môi). Không bao giờ được phép sử dụng dung môi (nước pha loãng) để pha loãng màu. Thêm quá nhiều dung môi không chỉ ảnh hưởng đến hiệu suất in mà còn phá hủy cấu trúc mực, gây ra sự phân tách bột màu và dầu nhựa, gây kết tủa hoặc làm giảm đáng kể độ bóng của mực.

|

|

6. Các phương pháp cải thiện độ bóng của màng mực in

- (1) Thêm một lượng dầu điều chỉnh mực thích hợp trong phạm vi nồng độ màu cho phép.

- (2) Phủ một lớp dầu bóng hoặc dầu điều chỉnh mực lên bề mặt màng mực in.

- (3) Tăng độ trong suốt của mực, chẳng hạn như chọn mực có độ trong suốt cao hoặc thêm một lượng dầu điều chỉnh mực thích hợp và sử dụng độ phản chiếu của chất nền mịn và có độ phản chiếu cao để tăng độ bóng.

- (4) Ngăn chặn sự hấp phụ trên bề mặt đế và cải thiện hợp lý độ mịn của bề mặt in nền.

- (5) Chú ý đến nhiệt độ và độ ẩm của môi trường in. Khi độ ẩm cao và nhiệt độ thấp, khi thực hiện in ống đồng nhựa, dung môi bay hơi nhanh (bề mặt màng mực thường khô trong vòng 1 phút) và hấp thụ nhiệt xung quanh màng mực, khiến hơi nước trong không khí ngưng tụ nhanh, tạo thành sương mù trên bề mặt màng mực in, khiến lớp mực mất đi độ bóng. Trong mùa mưa cần đặc biệt chú ý kiểm soát nhiệt độ, độ ẩm của môi trường in để đảm bảo kết quả in tốt.

7. Không thể trộn mực huỳnh quang với một lượng lớn mực không huỳnh quang để phối màu, nếu không hiệu ứng huỳnh quang của mực sẽ bị mất.

|

Sản xuất màu đặc biệt:

- 1. Sản xuất mực vàng bạc: Dùng dầu điều chỉnh mực, thêm một lượng bột vàng và bột bạc thích hợp, khuấy đều, chú ý chọn bột vàng và bột bạc có độ mịn thích hợp, đồng thời cũng phải chọn loại dầu điều chỉnh mực phù hợp với bề mặt in và nên sử dụng trong quá trình in, chuẩn bị lại để tránh mực bị lắng và phân tầng do để quá lâu. Mực vàng cũng có thể được tạo ra bằng cách trộn bột bạc, màu vàng trong suốt và dầu mực.

- 2. Mực ngọc trai: Bột màu ngọc trai được trộn đều với tỷ lệ thích hợp mực có độ trong cao hoặc dầu điều chỉnh mực. Mực có khả năng che giấu mạnh mẽ và có thể mất hiệu ứng ngọc trai.

- 3. Mực dạ quang: Mực có tác dụng hấp thụ năng lượng ánh sáng rồi phát ra ánh sáng trong một khoảng thời gian nhất định nên thường phát ra ánh sáng vào ban đêm nên gọi là mực dạ quang hay mực phát quang. Thông thường, sắc tố phát sáng được phân tán trong dầu điều chỉnh mực có độ trong suốt cao và khuấy đều.

Tất cả các loại mực trên không thể mài được, mài mực vàng và mực bạc sẽ làm hỏng thiết bị mài, mài mực ngọc trai và dạ quang sẽ phá hủy bề mặt hoặc cấu trúc tinh thể và mất đi hiệu quả mong muốn.

|

Khắc phục sự cố và khắc phục sự cố rút ngắn dấu ấn trong quá trình in vỏ hộp quà tết

Khi các kỹ sư của BiNa Việt Nam gặp phải tình huống như vậy, họ đã xử lý theo cách này, đầu tiên họ phân tích và tìm ra vấn đề, sau đó giải quyết vấn đề theo hiện tượng. Hiện tượng dấu in kéo dài hoặc rút ngắn là rất phổ biến, trong quá trình in ấn, hầu hết các lỗi hỏng hóc này đều liên quan đến giấy, áp lực in và tính chất của lớp lót đều liên quan đến các yếu tố như chất liệu và răng kẹp.

Một máy in offset 4 màu đã và đang hoạt động tốt nhưng khi thay đổi thao tác in, dấu ấn của tấm in màu thứ 2 (tấm màu lục lam) trên bộ tấm in mới lắp đặt đã bị rút ngắn đáng kể.

|

Phân tích sự cố và xử lý sự cố:

Tôi đã nhiều lần kiểm tra áp suất, kẹp và lớp lót nhưng không phát hiện vấn đề gì, tôi in lại tấm xanh, lắp vào và thử in nhưng tình trạng vẫn tiếp diễn. Người vận hành đã kiểm tra cẩn thận tờ giấy in và nhận thấy rằng dấu màu lục lam được rút ngắn đáng kể theo cả hướng trục và hướng tâm, trong khi các bản in đè ba màu khác rất chính xác. Sau khi kiểm tra máy đơn giản, về cơ bản không có vấn đề gì. Tùy theo tình trạng tờ in và máy mà không thể xác định được máy bị lỗi, không thể điều chỉnh máy một cách mù quáng. Sau khi nghiên cứu với những người điều hành có liên quan trong xưởng in và in, người ta kết luận rằng không có vấn đề gì về quy trình và quy trình vận hành, phim hoàn toàn chính xác.

Vậy vấn đề là gì, hóa ra bộ bản in này đã được in cách đây một tuần và chưa được sử dụng. Trước khi đưa máy vào, nhân viên in phát hiện bản màu lục lam bị xước, không sử dụng được nên in lại. Trong quá trình làm việc, chúng ta thường gặp phải tình huống bản in bị hỏng và cần phải sấy khô lại, đây không phải là vấn đề ngay từ đầu. Tuy nhiên, cách đây một tuần, đó là một ngày mưa, không khí rất ẩm ướt trong nhiều ngày, do đó, màng gốc bị giãn do ẩm, khiến hình in trên bốn tấm in bị giãn ra.

Sau đó, thời tiết được cải thiện, cộng với biện pháp kiểm soát nhiệt độ và độ ẩm kém trong xưởng in, khi tấm màu lục lam được sấy khô lại, màng bị co lại do thời tiết hanh khô khiến dấu in của tấm màu lục lam trở nên ngắn hơn. Để khẳng định nhận định này, tôi đã tìm tấm in bị trầy xước và tấm in mới in rồi so sánh với phim, hóa ra tấm in bị xước quả thực có bản in dài hơn phim và tấm in mới in. Các tấm in màu đen, đỏ tươi, vàng trên máy được gỡ bỏ và so sánh với các tờ in để xác nhận nhận định. Sau khi in lại và in thử thì lỗi đã được loại bỏ.

Khai sáng lỗi:

- ✓Đầu tiên, màng cũng có những đặc tính tương tự như xu hướng bị giãn của giấy khi tiếp xúc với hơi ẩm.

- ✓Thứ hai, nếu xảy ra lỗi trong quá trình in thì phải phân tích kỹ nguyên nhân để phân biệt là lỗi máy hay lỗi quy trình, vận hành, không nên mù quáng làm theo.

- ✓Thứ ba, người vận hành nên thường xuyên nghiên cứu, tích lũy nhiều hơn, nắm vững kiến thức chuyên môn phong phú để tránh đi nhiều đường vòng khi xử lý sự cố, nhất là khi xử lý những sự cố tưởng chừng phức tạp nhưng lại đơn giản như vậy.

|

Hai phương pháp in phổ biến để in ba chiều

Đầu tiên là sử dụng máy thông thường để in trên bề mặt giấy hoặc giấy tổng hợp, sau khi mực trên bề mặt giấy khô, dùng một tấm lưới có hình ảnh phù hợp để gắn lên giấy. Thông thường, khi in trên giấy bằng mực gốc dung môi, mực sẽ khô bằng cách thâm nhập và oxy hóa kết mạc. In ba chiều đòi hỏi số lượng dòng màn hình cao, nói chung, độ mở rộng của dấu chấm tỷ lệ nghịch với chu vi của dấu chấm, nghĩa là: số lượng dòng màn hình càng cao thì các chấm càng nhỏ và vấn đề càng nghiêm trọng.

|

Việc mở rộng dấu chấm sẽ xảy ra trong quá trình in và quá trình sấy khô. Vì vậy, khi in với số lượng dòng cao trên giấy, phần tông màu tối của hình ảnh dễ bị lem khiến độ đậm của hình ảnh bị mất đi. Đồng thời, việc lắp lưới nói chung là thao tác thủ công, vì in ba chiều đòi hỏi mức độ khớp cao giữa vật liệu và hình ảnh, nếu quy trình không được kiểm soát đúng cách thì tỷ lệ loại bỏ sản phẩm sẽ cao.

Phương pháp thứ hai là in trực tiếp lên mặt sau của lưới, vì vật liệu lưới là vật liệu polymer và bề mặt không thấm nước nên mực thông thường sẽ không thấm và khô khi in trên vật liệu lưới nên chúng tôi sử dụng máy in mực UV in trực tiếp lên mặt sau của lưới, sử dụng nguyên lý sấy UV để gây ra phản ứng quang hóa trong mực và làm mực khô ngay lập tức. Đồng thời, cần lưu ý mặt phim của phim hướng lên trên khi phim được đẩy ra, ngược lại với mặt phim của phim ở cách thứ nhất.

Quá trình xử lý bằng tia cực tím có nghĩa là dưới sự chiếu xạ của tia cực tím, chất quang hóa sẽ hấp thụ bức xạ cực tím và phân tách thành các gốc tự do, kích hoạt quá trình trùng hợp của chất chuẩn bị polyme.

- (1) Nên chọn các loại mực khác nhau cho các đặc tính khác nhau của chất nền, có tính đến độ truyền ánh sáng của mực, tốc độ đóng rắn, đặc tính ẩn mực và độ bóng của bề mặt in. Cân bằng mực là một nguyên tắc ai cũng biết, cụ thể giá trị pH của nước phải bằng giá trị pH của mực, nếu không sẽ là dầu màu nước hoặc nước màu dầu (ở đây là in offset) tạo thành hiện tượng nhũ hóa mực và dẫn đến mực UV, màng mực mờ đục, ảnh hưởng trực tiếp đến tốc độ truyền năng lượng bức xạ cực tím. Điều này sẽ khiến thời gian khô của màng bị chậm, dù được xử lý bằng ánh sáng nhưng trong màng mực vẫn còn nước, khi ảnh bị cọ xát hoặc dán bằng băng dính thì màng mực sẽ bị bong ra. Đồng thời, nhiệt độ, độ ẩm của kho mực UV và xưởng in phải được kiểm soát chặt chẽ. Bảo vệ mực khỏi tiếp xúc lâu dài với ánh sáng tự nhiên. Vì trong tia cực tím có chứa một lượng nhỏ tia cực tím nên nếu tiếp xúc lâu ngày, bề mặt mực UV sẽ bị khô, ảnh hưởng đến quá trình sử dụng, thậm chí gây ra tai nạn khi in ấn. Đồng thời, các tạp chất trong mực và bụi bắn tung tóe trong quá trình sản xuất sẽ làm suy yếu cường độ ánh sáng ở vùng tia cực tím, từ đó làm giảm đáng kể thời gian khô của mực xử lý bằng ánh sáng, nhìn chung cần phải làm sạch bụi kịp thời và thường xuyên. và đậy nắp bình mực (xô). Khi công ty của tác giả in các sản phẩm lưới, họ sử dụng loại mực RAP của Gao, có khả năng in tốt.

- (2) Mực xử lý bằng ánh sáng thường quy định nghiêm ngặt thứ tự in, tức là trình tự màu. Mực in UV hoàn toàn dựa trên bước sóng của nó. Nếu không, sẽ khó đạt được độ khô nhất quán sau khi xử lý bằng ánh sáng, đặc biệt là sự cân bằng màu xám của màu sắc. Trong in màu, các loại bột màu khác nhau có khả năng hấp thụ các photon UV khác nhau và độ truyền qua của chúng từ cao đến thấp là đỏ tươi, vàng, lục lam và đen (MYC, K), do đó mức độ xử lý của mỗi loại mực màu cũng khác nhau. Độ truyền qua ảnh hưởng trực tiếp đến năng lượng kích thích của photon đến bộ cảm biến quang.Vì màu vàng (Y) có mức độ kích thích thị giác thấp nhất đối với mắt người nên trình tự màu in phải được sắp xếp thành đen, lục lam, đỏ tươi và vàng (KCM, Y), để loại mực có độ truyền ánh sáng kém sẽ hấp thụ càng nhiều photon càng tốt để nâng cao hiệu quả xử lý của chúng.

- (3) Việc sử dụng hệ thống làm ẩm bằng cồn có thể làm giảm sức căng bề mặt của mực và phát huy hiệu quả đóng rắn, trong quá trình in, dung dịch làm ẩm có thể được sử dụng để tăng cường vùng kỵ nước (phần trống) của tấm in để đảm bảo rằng vùng ưa dầu hoàn toàn thân thiện với mực và vùng ưa nước sẽ không bị dính mực.

Cải tiến công thức mực và thêm các chất phụ gia tương ứng có thể làm tăng tính kỵ nước của mực, nhưng tính kỵ nước quá nhiều sẽ khiến mực bị co lại ở mép ảnh, mất độ mịn, ranh giới chấm không rõ ràng sẽ ảnh hưởng đến chất lượng in. Tham gia vào quá trình sấy mực UV và xúc tác (đóng rắn) là chất cảm quang và chất khởi tạo liên kết ngang. Thông thường mọi người chỉ tập trung vào bước sóng của sắc tố và bỏ qua các loại mực in có độ nhớt và độ tinh khiết khác nhau, các chất xúc tác quang hóa hoặc tác nhân liên kết ngang khác nhau phải được lựa chọn một cách khoa học. Ví dụ, benzoin khác với benzophenone ở chỗ nó vừa là chất nhạy cảm ánh sáng vừa là chất khởi đầu.

Đánh giá

Chưa có đánh giá nào.