-

Giỏ hàng của bạn trống!

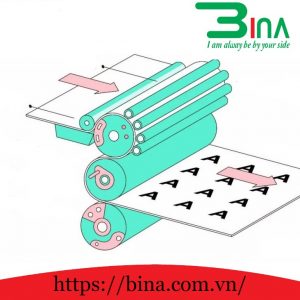

Kỹ thuật in Flexo

Giá bán : Liên hệ

Kỹ thuật in Flexo

Trong những năm gần đây, trong ngành in ấn và sản xuất bao bì, ai cũng cảm nhận được rằng một phương pháp in mớ in flexo đang đến với chúng ta với một đà phát triển mạnh mẽ chưa từng có. In Flexo có tính linh hoạt, tính kinh tế và bảo vệ môi trường độc đáo. Nó đã được chứng minh là phương pháp in “tốt nhất và có triển vọng nhất” ở các nước phát triển phương Tây.

Từ những năm 1980, nước ta đã đưa vào sử dụng hàng chục loại máy in flexo khổ rộng và khổ hẹp, do người dân chưa hiểu rõ về công nghệ in flexo cộng với một số điều kiện khách quan, đặc biệt là thiếu trang thiết bị kỹ thuật liên quan nên một số máy móc nhập khẩu chưa đầy đủ được sử dụng, điều này ảnh hưởng đến hiệu quả của các doanh nghiệp và phủ bóng đen lên việc giới thiệu, ứng dụng và nội địa hóa công nghệ in flexo ở Việt Nam. Trước thực trạng này, khi đưa công nghệ và thiết bị in flexo vào trong tương lai, chúng ta phải quan tâm đến việc tiêu hóa, hấp thụ và ứng dụng công nghệ nhập khẩu, tìm ra phương pháp làm việc phù hợp với điều kiện quốc gia.

Hiện nay in offset đã tương đối phổ biến, in ống đồng cũng đã chiếm thị trường lớn trong ngành bao bì, đối với công nghệ in flexo mới thì việc so sánh chiều ngang với in offset và in ống đồng là điều không thể tránh khỏi, vì in flexo đơn đặt hàng in. Nó sẽ được chuyển hướng từ hai phương pháp in trên, đòi hỏi bạn phải hiểu đầy đủ về các đặc tính của in flexo. Sau nhiều thập kỷ phát triển liên tục và ổn định, ngành in flexo ở các nước phát triển phương tây đã phát triển đến mức gần ngang ngửa với in offset và in ống đồng, người ta không còn nghĩ rằng in flexo chỉ in được một số loại dày và đặc ở mức độ thấp dòng màn hình bản in.

Với việc ngày càng lên tiếng bảo vệ môi trường, những ưu điểm của in flexo ngày càng trở nên rõ ràng hơn. Ngành in flexo của nước ta hiện nay mới bắt đầu, việc nắm vững kinh nghiệm hàng chục năm của nước ngoài là điều không thực tế, vì vậy, chúng ta không chỉ phải theo dõi xu hướng phát triển của công nghệ in flexo tiên tiến của nước ngoài mà còn phải tiếp thu, tiếp thu và ứng dụng nhập khẩu, thiết bị in flexo, đặt nền móng vững chắc, từng bước bắt kịp trình độ công nghệ tiên tiến của quốc tế.

In flexo là một công nghệ ứng dụng toàn diện bao gồm nhiều lĩnh vực. Thiết kế mực và công nghệ tạo bản là khép kín. Xử lý sau in thường là một hoạt động trực tuyến. Do đó, các hoạt động như in flexo và bế trực tuyến, tạo nếp gấp và phương pháp giám sát và thu thập thành phẩm cho dịch vụ cũng là duy nhất.

Đối với máy in, điểm khác biệt lớn nhất giữa in flexo với in offset và in ống đồng là in flexo sử dụng loại mực gốc nước, tính phù hợp khi in của loại mực gốc nước với loại mực dung môi quen thuộc là rất khác nhau. Vì vậy, chúng ta phải chú ý đến sự hỗ trợ kỹ thuật của bản thân in flexo, và tránh sao chép kinh nghiệm của in offset hoặc in ống đồng.

Đối với việc tìm đơn hàng in flexo phù hợp, cần hiểu hết những ưu điểm của in flexo trên cơ sở hiểu sâu về các đặc tính kỹ thuật của in flexo. Ví dụ, đối với in phim nhựa, chỉ khi hiểu được quy trình sản xuất tấm in flexo và so sánh với quá trình tạo tấm ống đồng thì chúng ta mới có thể tìm được bản in phù hợp để in flexo. Một ví dụ khác là in giấy, chỉ bằng cách hiểu chi phí và tuổi thọ của các công cụ như bế và thụt lề, chúng ta mới có thể so sánh nó với in offset về chi phí và hiệu quả.

Về sự ra đời của máy in flexo, tôi cho rằng trước tiên nên hình thành một quy mô nhất định ở một số thành phố lớn và vừa. Để nhanh chóng làm chủ được ngành in flexo hiện đại. Nó lan rộng từ các thành phố lớn đến các khu vực lân cận, thậm chí còn thúc đẩy sự phát triển của ngành in flexo trên toàn quốc.

Hầu hết các bản in có chất rắn, đường kẻ và hình ảnh có tông màu liên tục. Để đáp ứng nhu cầu của các sản phẩm in khác nhau, người dùng không được thực tế rằng có một số đơn vị in trên máy ép flexo với một số con lăn anilox. Lấy máy in flexo đơn vị khổ hẹp làm ví dụ, hầu hết các loại 6 + 1 được giới thiệu ở Việt Nam là loại 6 + 1, tức là 6 nhóm màu dành riêng cho in nhiều màu, và đơn vị cuối cùng có thể được sử dụng cho cả in và phủ UV.

Chúng tôi khuyến nghị rằng máy ép flexo 6 + 1 này nên được trang bị 9 cuộn anilox để in lên đến 150 dòng. Trong đó, 4 con lăn anilox với 700 dòng, độ dày lớp mực 2,3BCM (1 tỷ micromet khối / inch) và 60 ° được sử dụng để in lớp; 3 con lăn anilox với 360 ~ 400 dòng, khoảng BCM6,0, 60 °. Con lăn được sử dụng để in rắn; 2 con lăn anilox với 200 dòng, khoảng BCM15, 60 ° được sử dụng để in vàng và tráng men.

Nếu sử dụng sơn bóng gốc nước thì nên dùng con lăn anilox 360 dòng, để lớp dầu mỏng hơn một chút, tốc độ in sẽ không bị ảnh hưởng bởi vấn đề khô của vecni. Vecni gốc nước không có mùi đặc trưng của vecni UV. Vị trí của trục lăn anilox trong quá trình in có thể được xác định bằng cách kiểm tra và so sánh. Độ dày của lớp mực mà người vận hành có thể quan sát trong quá trình kiểm tra chủ yếu phụ thuộc vào số dòng của trục lăn anilox và giá trị BCM.

Con lăn anilox mà chúng ta đang nói đến ở đây là con lăn anilox bằng gốm được khắc laser, đây là một loại vật liệu phủ có khả năng chịu nhiệt độ cao và chịu mài mòn trong ngành hàng không và vũ trụ, được khắc laser. Loại con lăn anilox này có đặc điểm là giá thành cao và chịu mài mòn, nếu sử dụng đúng cách thì tuổi thọ của nó có thể kéo dài đến vài năm, nếu sử dụng không đúng cách thì không những giảm tuổi thọ mà con lăn anilox còn bị hỏng.

Trong quá trình sử dụng, vị trí trục lăn anilox trên máy in tùy thuộc vào từng bản in cụ thể mà vị trí trục lăn anilox khác nhau đối với các bản in khác nhau nên trong quá trình in thường phải thay trục lăn anilox. Hiện nay đa số các cuộn anilox sử dụng trong máy khổ hẹp đều là cuộn anilox bằng thép đặc, rất nặng, khi lắp cuộn anilox cần chú ý tránh để các vật kim loại khác phủ lên bề mặt cuộn anilox. Vì lớp phủ ceramic rất mỏng nên có thể dễ dàng gây ra hư hỏng vĩnh viễn trong trường hợp va chạm.

Trong quá trình in và vệ sinh máy cần tránh để mực bị khô trên trục lăn anilox, đồng thời nên sử dụng chất tẩy rửa chuyên dụng do nhà sản xuất mực in khuyến cáo gốc nước, đồng thời nên sử dụng chổi inox để gạt để đảm bảo rằng việc vệ sinh sạch sẽ và kỹ lưỡng. Và hình thành thói quen sử dụng kính lúp có độ phóng đại cao để quan sát ô của con lăn anilox, khi nhận thấy mực bị đọng lại dưới đáy ô và có xu hướng tăng dần thì nên vệ sinh kịp thời. Nếu phương pháp trên không hiệu quả, có thể xử lý bằng siêu âm hoặc phun cát, nhưng phải tiến hành dưới sự hướng dẫn của nhà sản xuất cuộn anilox.

Trong điều kiện sử dụng và bảo trì bình thường, không cần lo lắng về sự mài mòn của trục lăn anilox. Bộ phận dễ bị mòn nhất trong hệ thống truyền mực là các lưỡi dao. So với điều này, độ mòn của lớp phủ sứ của trục lăn anilox có thể nói là tối thiểu. Sau khi con lăn anilox bị mòn nhẹ, lớp mực sẽ mỏng hơn.

Chúng ta đều biết rằng in flexo có hiện tượng giãn dài một chiều dọc theo chiều nạp giấy in. Tỷ lệ giãn dài liên quan đến hai yếu tố, một là đường kính của trụ bản (bao gồm cả băng hai mặt), hai là kích thước của bản in.

Độ dày của bản thân: Đường kính của trụ tấm càng lớn thì chiều dày tấm càng nhỏ và độ giãn dài càng nhỏ. Một khái niệm cần được làm rõ ở đây là hiện tượng giãn dài không phải do áp suất trong quá trình in gây ra, trên thực tế, biến dạng kéo dài đã xảy ra khi tấm in uốn được dán vào tấm trụ bằng keo hai mặt. Do đó, cần giảm bản khi thiết kế bản đồ mực in và tỷ lệ thu được bằng cách tra bảng theo chiều dày bản thực sử dụng và chiều dài bản in thực tế. Nếu bạn sử dụng công nghệ tạo bản bằng máy tính, bạn chỉ cần đưa ra hướng dẫn về tỷ lệ giảm một chiều trước khi thiết kế bản vẽ mực và tách màu. Nếu phim được làm bằng tay, thì cần phải có máy biến dạng và cũng có thể lấy được phiên bản thu nhỏ của phim.

Mối quan hệ giữa số dòng màn hình in và số dòng màn hình của con lăn anilox là gì?

Trong nhiều bài báo giới thiệu về công nghệ in flexo, tỷ lệ giữa số dòng in với số cuộn anilox được quy định là 1: 3,5 hoặc 1: 4. Theo kinh nghiệm thực tế và phân tích các sản phẩm đoạt giải do Hiệp hội Công nghệ In Flexo Hoa Kỳ (FTA) bình chọn trong những năm gần đây, tác giả cho rằng giá trị này nên cao hơn, khoảng 1: 4,5 hoặc 1: 5. sản phẩm, tỷ trọng có thể cao hơn.

Lý do là vấn đề khó giải quyết nhất khi in một phiên bản nhiều lớp bằng máy in flexo là sự giãn nở của các điểm. Sử dụng một con lăn anilox với số dòng cao hơn, và lớp mực mỏng hơn và sự giãn nở và biến dạng của các dấu chấm có thể được kiểm soát dễ dàng. Nếu nhận thấy màu mực chưa đủ dày trong quá trình in, có thể lựa chọn loại mực gốc nước có nồng độ màu cao hơn để đảm bảo chất lượng của sản phẩm in.

Cách thiết kế các mẫu mực in linh hoạt dễ in đè

Trong quá trình in ấn, một chỉ tiêu quan trọng mà mọi người thường chú ý là in thừa, bởi vì phế phẩm do in thừa không chính xác thường chiếm một tỷ lệ lớn trong tổng số phế phẩm. Mặc dù nhà sản xuất máy in flexo đã cung cấp nền tảng tốt để in thừa chính xác trong quá trình thiết kế và xử lý, đồng thời hệ thống giám sát tự động cũng đảm bảo cho việc in thừa chính xác, trình độ kỹ thuật và trình độ của người vận hành cũng có tác động lớn đến độ chính xác của việc in ấn.

Nếu bạn có thể thực hiện một số điều chỉnh để thuận tiện cho việc in thừa khi thiết kế bản đồ mực, nó có thể làm giảm đáng kể độ khó in và giảm tỷ lệ loại bỏ. Cách dễ nhất là sử dụng văn bản màu trắng đảo ngược càng nhiều càng tốt khi thiết kế bản nháp mực ban đầu, hoặc làm rỗng hai màu để tạo thành đường viền màu trắng đảo ngược hoặc che cạnh của bản in đè hai màu bằng một phần ba hơi đậm, phác thảo, để in các bản in mịn hơn, có thể sử dụng công nghệ Trapping.

Kích thước của bẫy phụ thuộc vào độ chính xác của máy in, chất lượng của giấy được sử dụng để in và trình độ của người vận hành. Quá trình đặt bẫy dễ dàng thực hiện trên máy tính. Nếu không có máy tính, chỉ có các tờ giấy tách màu được làm sẵn. Bạn có thể sử dụng bộ xử lý bẫy đặc biệt (TrappingModifier), nhập giá trị của số lượng bẫy và máy sẽ tự động tạo ra một quy trình bẫy. phim. Nếu không có bộ xử lý bẫy, một miếng đệm trong suốt có thể được đặt giữa phim tách màu và phim sao chép, đồng thời có thể sử dụng bộ nhân bản nguồn sáng một điểm để phơi sáng và cũng có thể thu được phim có hiệu ứng tương tự.

Các yêu cầu đối với loại phim trong sản xuất flexo là gì?

Khi tấm uốn được đặt trên máy tạo bản để tiếp xúc trực diện, để đảm bảo chất lượng của phim và bề mặt in uốn, máy tạo bản được trang bị một máy bơm chân không để hút chân không và mặt bên của phim đóng lại đối với tấm flexo phải nhám (mờ). Điều này có thể ngăn chặn bọt khí còn lại giữa phim và tấm flexo và ảnh hưởng đến chất lượng của bề mặt in flexo. Hạt được sử dụng để ép phim và mép của tấm flexo cũng phải là một cái có một vết lõm và có thể dẫn khí sang một bên. Ngoài ra, cũng có những yêu cầu cụ thể về độ đen và độ trong suốt của phim.

Cách tạo phiên bản màn hình chất lượng cao và phiên bản rắn trên một tấm in cùng một lúc

Nói chung, khi đủ đơn vị in flexo, phiên bản màn hình và phiên bản đồng màu cùng màu nên được chia thành hai phần, bởi vì phiên bản màn hình cần lớp mực mỏng hơn, trong khi phiên bản nét và nét cần dày hơn lớp mực. Tuy nhiên, trong một số trường hợp đặc biệt, phải in cùng một đường mạng màu và hình liền khối trên cùng một tấm.

Trong trường hợp này, một mặt, khi in, việc lựa chọn con lăn anilox nên được coi là một sự thỏa hiệp, thông thường, các yêu cầu in ấn của tấm in lụa nên được ưu tiên hơn với chi phí độ dày của lớp mực đặc trên mặt khác, khi tấm được chế tạo, nó phải được Master thời gian phơi sáng khác nhau để đảm bảo chất lượng của các bộ phận trực tuyến và chắc chắn của cùng một tấm in.

Sự khác biệt giữa phần hình dòng và phần rắn chủ yếu là do độ sâu ăn mòn khác nhau, nếu phần dòng muốn “đứng vững” trong quá trình rửa tấm in thì cần phải có nền chắc chắn nên độ sâu ăn mòn nên nông hơn. Có thể thu được các độ sâu ăn mòn khác nhau với thời gian tiếp xúc ngược khác nhau bằng cách che các khu vực cục bộ.

Thời gian phơi sáng phía trước cũng nên được thực hiện theo cách tương tự, nhưng nghe nói rằng nhà sản xuất tấm in flexo hiện tại đã giới thiệu một loại tấm flexo mới, bất kể bộ phận in là đường mạng hay rắn, tấm này chỉ cần một thể thống nhất phơi sáng trước. Thời gian, tránh rắc rối khi phơi nhiều lần và làm cho việc chế tạo tấm flexo thuận tiện hơn.

Tại sao con lăn mực cao su dễ bị mòn?

Bộ nâng mực cao su được truyền động bởi bánh răng của con lăn anilox và có hai chức năng. Một là nâng mực từ khay mực đến hệ thống truyền mực; hai là “chà” sạch mực thừa và để lại trên con lăn anilox. Lớp tiếp theo là lớp mực đều hơn, nhưng tác dụng của nó kém hơn nhiều so với gạt ngược. Cho dù máy có đang in hay không, một khi khay mực đã được đổ đầy mực, con lăn lấy cao su và con lăn anilox sẽ bắt đầu quay không ngừng.

Tuy nhiên, khi không có mực hoặc nước giữa hai trục lăn, tức là đã khô hoàn toàn, thì phải tuyệt đối tránh quay hai trục lăn với các bề mặt tiếp xúc. Bởi vì tuy bề mặt của hai con lăn tiếp xúc với nhau nhưng tốc độ tuyến tính của các bề mặt khác nhau, tốc độ tuyến tính của bề mặt con lăn mực cao su hơi thấp hơn con lăn anilox một chút, do đó mực thừa được “cọ xát” tắt, và mực đóng vai trò như chất bôi trơn giữa hai cuộn.

Trong điều kiện không có nước hoặc mực giữa hai con lăn, nếu hai con lăn tiếp xúc với nhau, lớp da cứng của con lăn cao su sẽ bị mài mòn trong thời gian rất ngắn, sau đó tình trạng hư hỏng sẽ trầm trọng hơn và toàn bộ bộ nâng mực cao su sẽ được loại bỏ. Vì vậy, cần nhớ rằng con lăn cao su và con lăn bằng sứ anilox không thể là “mài khô”.

Cần chú ý điều gì khi sử dụng chổi cao su

Có thể tùy chọn sử dụng lưỡi dao trong hệ thống truyền mực. Đối với in rắn thô hoặc sơn bóng UV, không cần sử dụng lưỡi dao mà chỉ cần điều chỉnh áp lực giữa trục nâng cao su và trục anilox, có thể thu được lớp mực gần như đồng đều. Đối với việc in các bản in thông thường, nên sử dụng lưỡi dao, lúc này áp lực giữa trục lăn cao su và trục lăn anilox phải nhỏ hơn để đảm bảo lượng mực in đều trên mép của lưỡi dao. Chỉ khi đó mới có thể thu được một lớp mực đồng nhất.

Ngoài ra, các vít trên giá đỡ chổi cao su phải được điều chỉnh cẩn thận và các vít có thể thay đổi áp suất tiếp xúc giữa chổi cao su và bề mặt của con lăn anilox. Nếu cách trên không hiệu quả, tức là vẫn chưa thu được lớp mực đều và mịn, bạn có thể kiểm tra lưỡi gạt của chổi cao su xem nó có bị hư hỏng vật lý hay còn nguyên hay không, hoặc có thể là do các vít cố định chổi cao su. khung bị lỏng, làm cho lưỡi cắt và lưới, trục của các con lăn không song song với nhau. Không cạo chổi cao su có các khuyết tật nhỏ một cách dễ dàng. Bạn có thể sử dụng nó trên các thiết bị in dự phòng khác để chạy cùng với máy và sử dụng nó sau khi các khuyết tật bị mòn. Các kỹ thuật có thể tiếp tục được sử dụng ngay cả khi nó bị mòn đi vài mm chiều rộng trong suốt thời gian sử dụng.

Đánh giá

Chưa có đánh giá nào.